¿Cómo se fabrica una PCB??

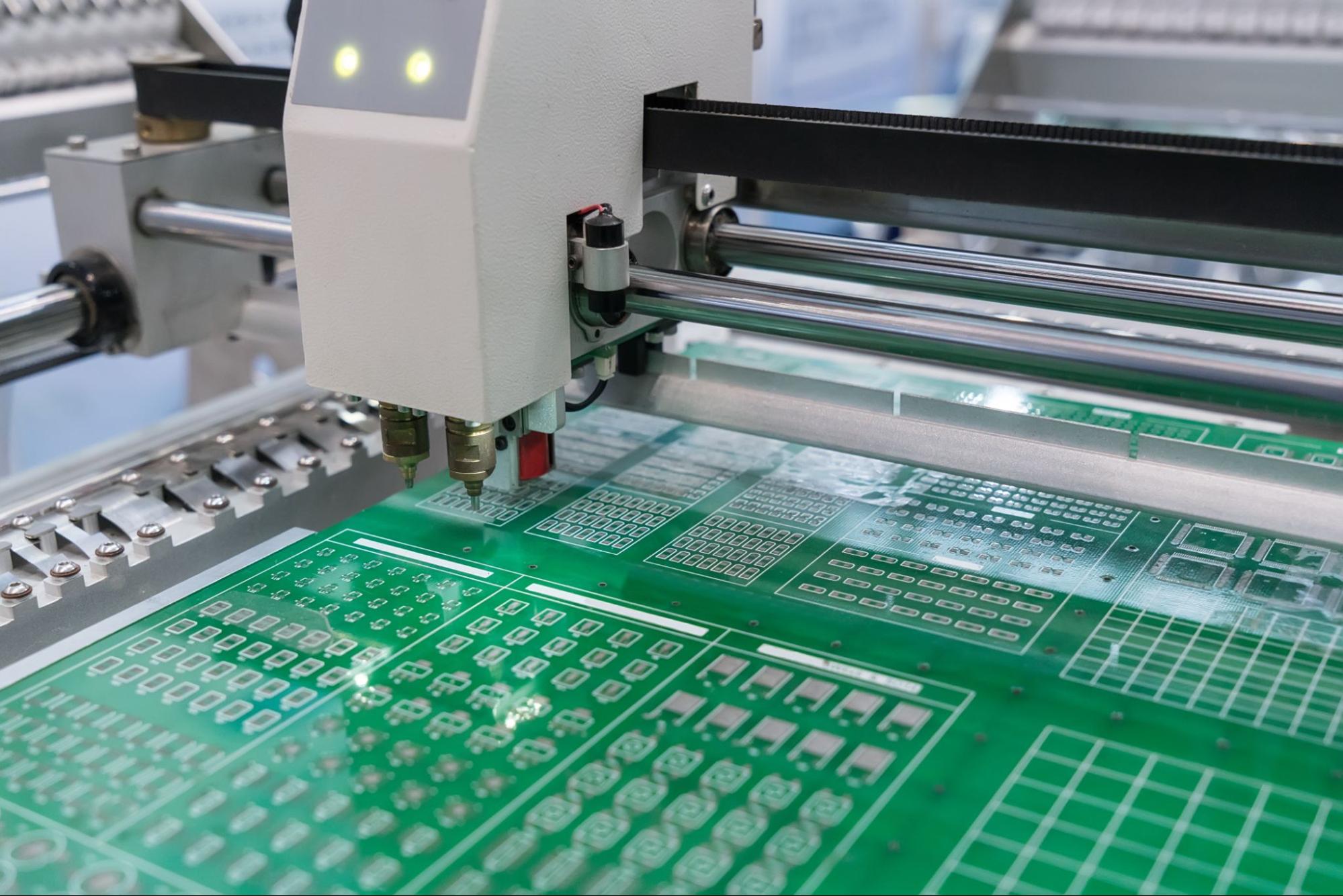

Fabricación de PCB Implica convertir archivos de diseño que incluyen Gerbers y netlists en una placa de circuito físico en la que se pueden colocar y soldar los componentes..

El proceso de fabricación comienza con los archivos de salida del diseño. (gerberas, lista de redes, archivos de perforación, etc.). Estos archivos de salida se generan durante la fase de diseño, que incluye el desarrollo de un concepto de producto., entrada esquemática, diseño de maquetación, y generación de archivos. Las siguientes etapas incluyen la fabricación y montaje del tablero..

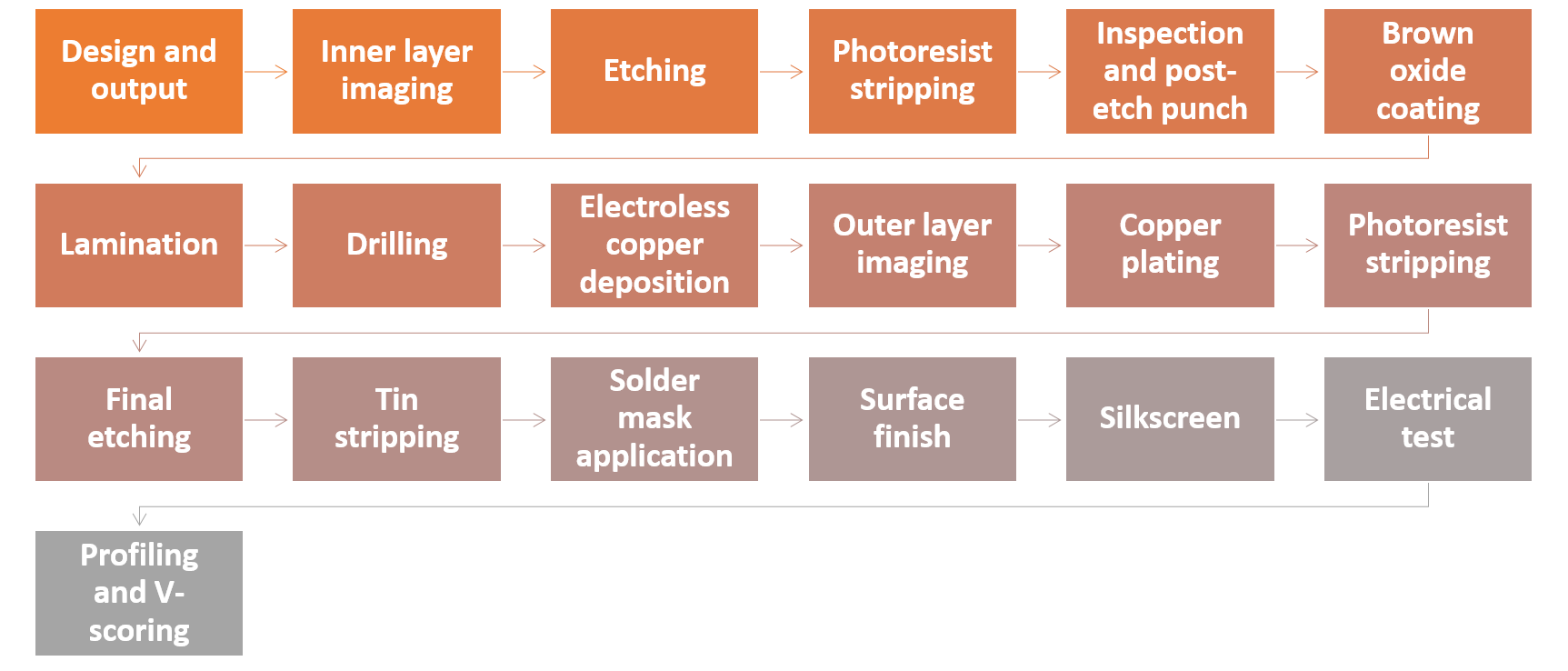

El siguiente diagrama de flujo muestra los pasos involucrados en la fabricación de PCB..

Consulte nuestras preguntas frecuentes sobre Fabricación de PCB.

A. Archivos de salida de diseño y placa.

La fabricación comienza poco después de recibir los archivos de diseño de un diseñador de PCB.. El diseñador crea los archivos de salida en formato Gerber u ODB++ para la fabricación y la lista de materiales. (Proseperar) para montaje.

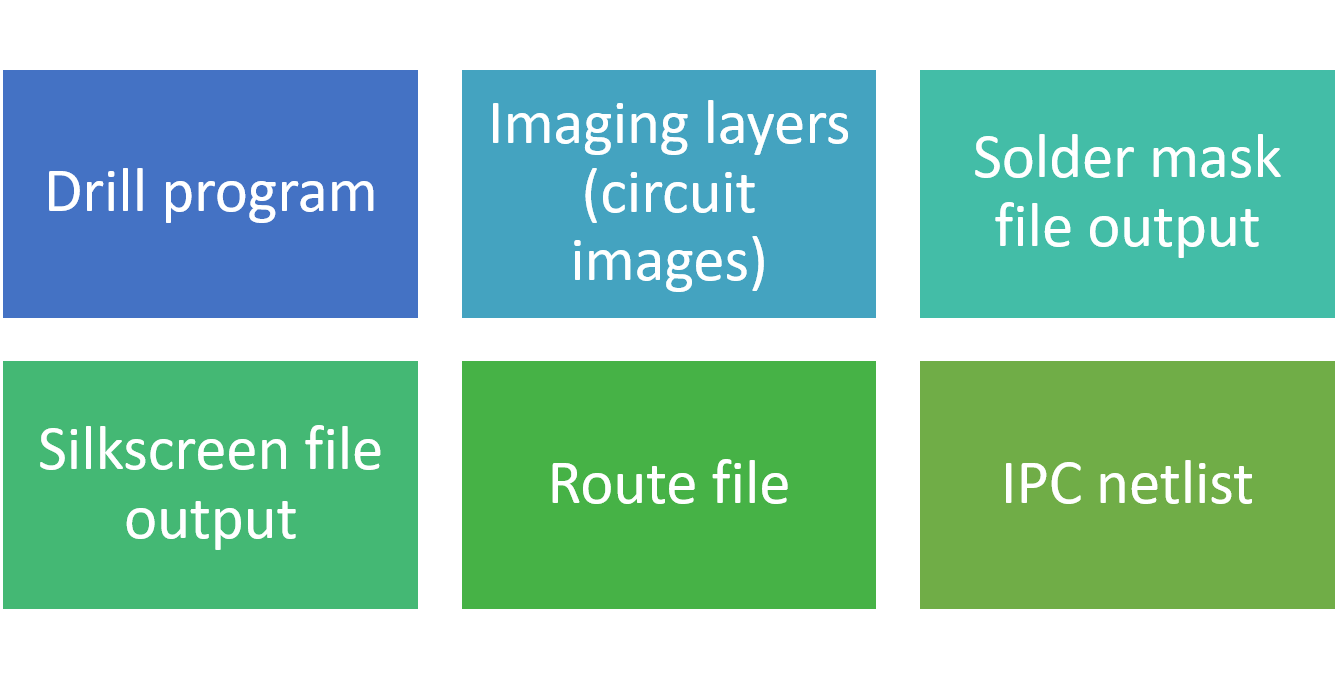

El fabricante realiza Comprobaciones DFM Identificar posibles riesgos y errores que puedan surgir durante el proceso de fabricación.. En caso de cualquier error, se alerta al diseñador/cliente al respecto. Los archivos corregidos luego se envían al CAM. (fabricación asistida por ordenador) sistema para reconocer el formato de las capas de obras de arte, datos de perforación, lista de redes IPC, y traducir los datos electrónicos en imágenes. También verifica la secuencia del orden de las capas., ejecuta comprobaciones de reglas de diseño (República Democrática del Congo), y realiza muchas otras operaciones.

Usando el archivo Gerber como entrada, todas las capas son analizadas. La planificación del apilamiento también se realizará en consecuencia.. Más tarde, CAM creará archivos de salida para varios departamentos de fabricación. Los archivos de salida incluyen el programa de perforación. (taladro secundario y taladro principal), capas de imagen, salida del archivo de máscara de soldadura, archivo de ruta, y lista de redes IPC.

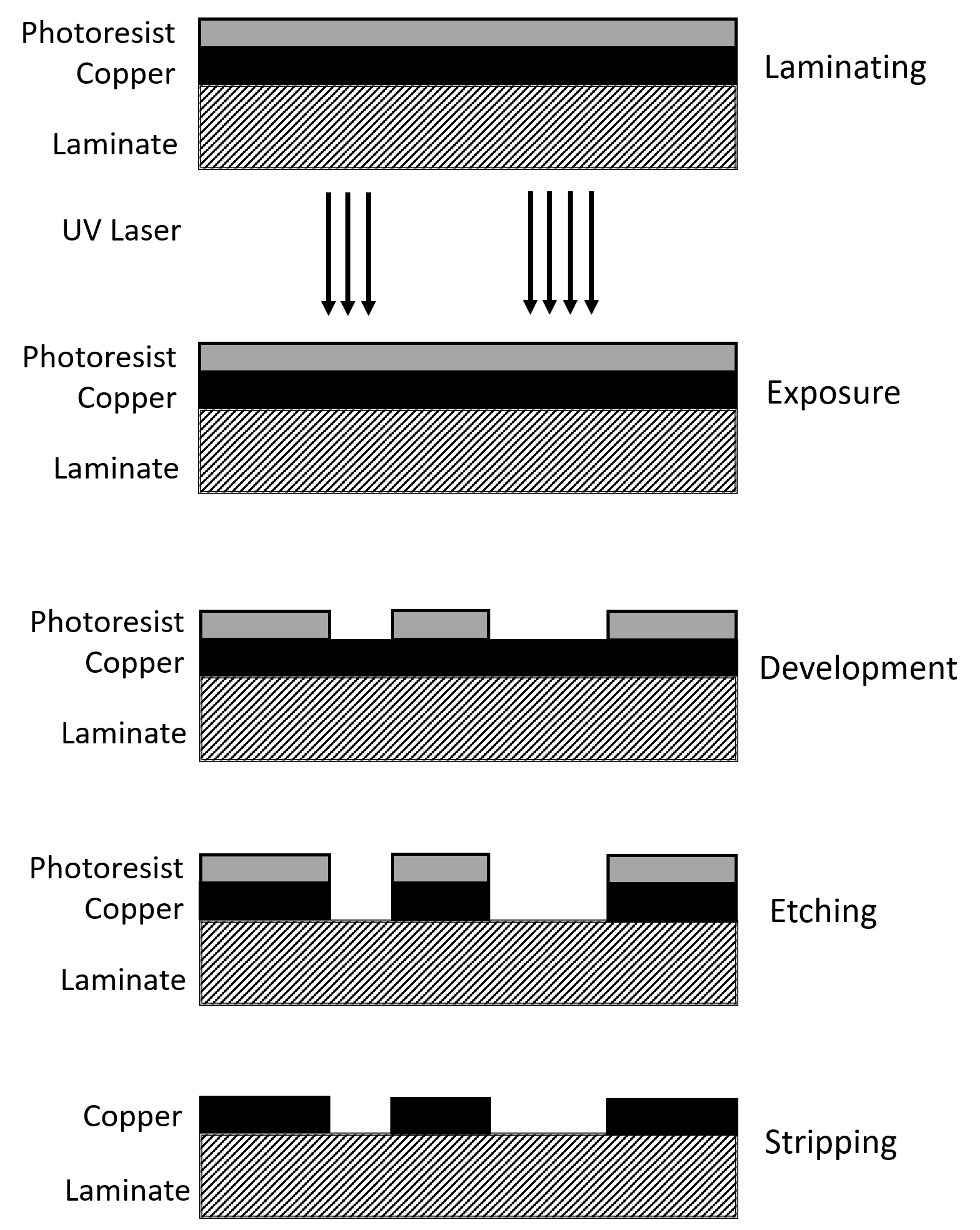

B. Imágenes de la capa interna

B. Imágenes de la capa interna

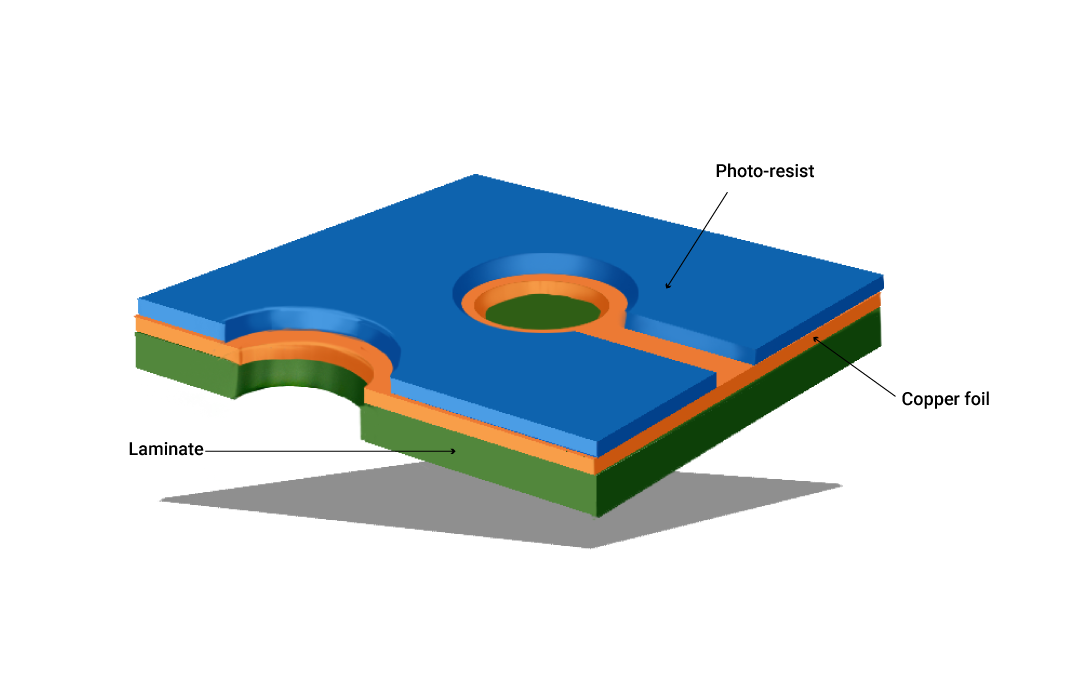

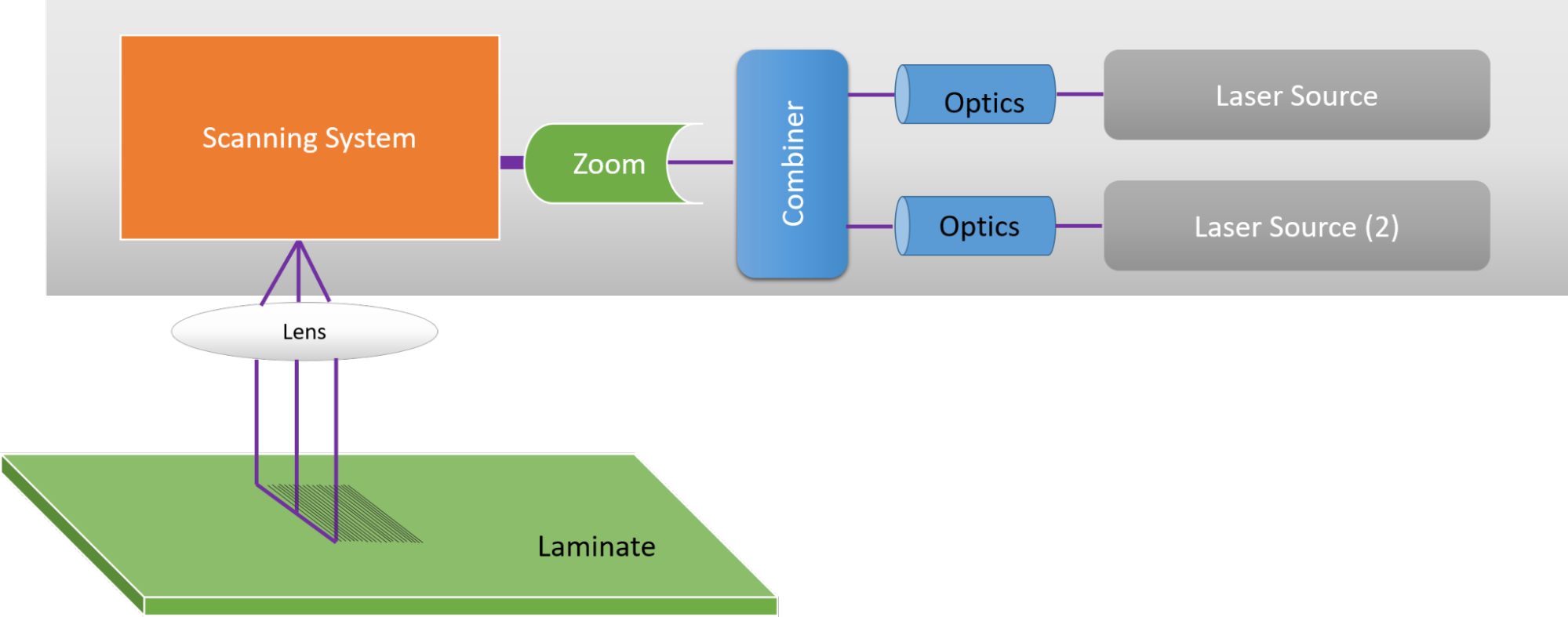

Debido a la miniaturización, Los fabricantes utilizan principalmente LDI. (Imágenes directas láser). También utilizan una impresora especial llamada plotter., que produce películas fotográficas de las capas del circuito., máscara de soldadura, y capas de serigrafía para imprimir las imágenes del circuito.. El panel consta de una capa de película fotosensible llamada fotorresistente.. El fotorresistente comprende una capa de productos químicos fotorreactivos que se polimerizan con la exposición a la luz ultravioleta.. Este panel ahora está colocado debajo de un láser controlado por computadora.. La computadora escanea la superficie del tablero y la convierte en una imagen digital.. Esta imagen digital coincide con un archivo de diseño CAD/CAM precargado que contiene las especificaciones de la imagen deseada.. Del mismo modo, se desarrolla una imagen negativa en las capas internas.

El flujo de proceso de LDI se muestra en la siguiente imagen.:

Después de revelar la imagen., el fotorresistente no endurecido (que protege el cobre deseado) se elimina con una solución alcalina.

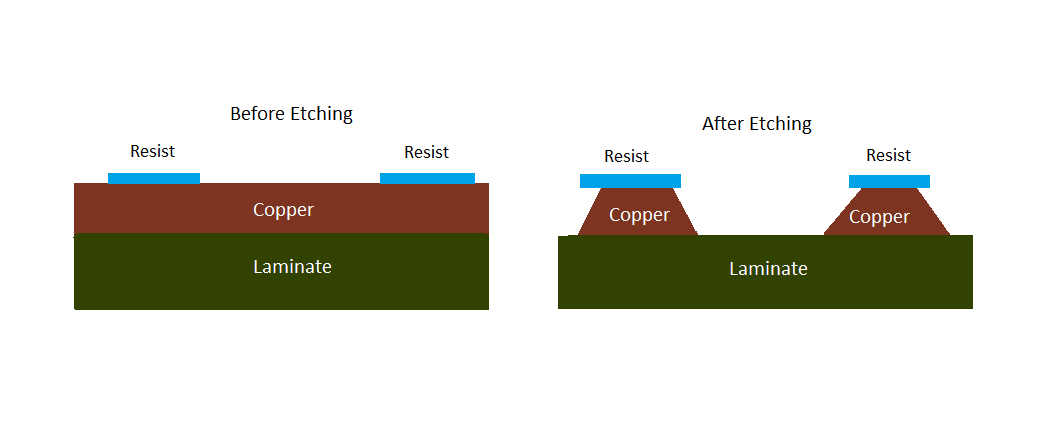

do. Aguafuerte

En la fabricación de PCB, El grabado es un proceso de eliminación de cobre no deseado. (Cu) del tablero. El cobre no deseado no es más que el cobre sin circuito.. Como resultado, se logra el patrón de circuito deseado.

Los fabricantes de tableros suelen emplear un proceso de grabado húmedo.. En grabado húmedo, El material no deseado se disuelve cuando se sumerge en una solución química..

Los parámetros importantes a considerar durante el proceso de grabado son la velocidad de movimiento del panel., pulverización de productos químicos, y cantidad de cobre a grabar. Todo el proceso se implementa en un transportador, cámara de pulverización de alta presión.

D. Eliminación de fotorresistentes

en este proceso, El fotorresistente restante se elimina del cobre.. El proceso consiste en disolver gránulos cáusticos. (agentes quimicos) en agua con el uso de un enjuague con agua a alta presión, que rompe el fotorresistente.

mi. Punzón de inspección y post-grabado

Con todas las capas limpias y listas, Los fabricantes garantizan que los orificios de alineación se perforan utilizando objetivos provistos en la capa interna para un mejor registro de capa a capa.. Las capas se colocan en una máquina perforadora óptica para una alineación precisa de las capas internas y externas..

La inspección en este método se logra mediante escaneo visual de la superficie del tablero.. La placa de circuito se ilumina mediante varias fuentes de luz y para ello se emplean una o más cámaras de alta definición.. Así es como funciona un AOI (inspección óptica automatizada) El sistema puede construir una imagen completa del tablero para su verificación..

F. Recubrimiento de óxido marrón

Aquí, el patrón del circuito de cobre está recubierto con óxido marrón para evitar la oxidación y corrosión de las capas internas después de la laminación.. También, Proporciona mejores propiedades de adhesión para unir con los preimpregnados..

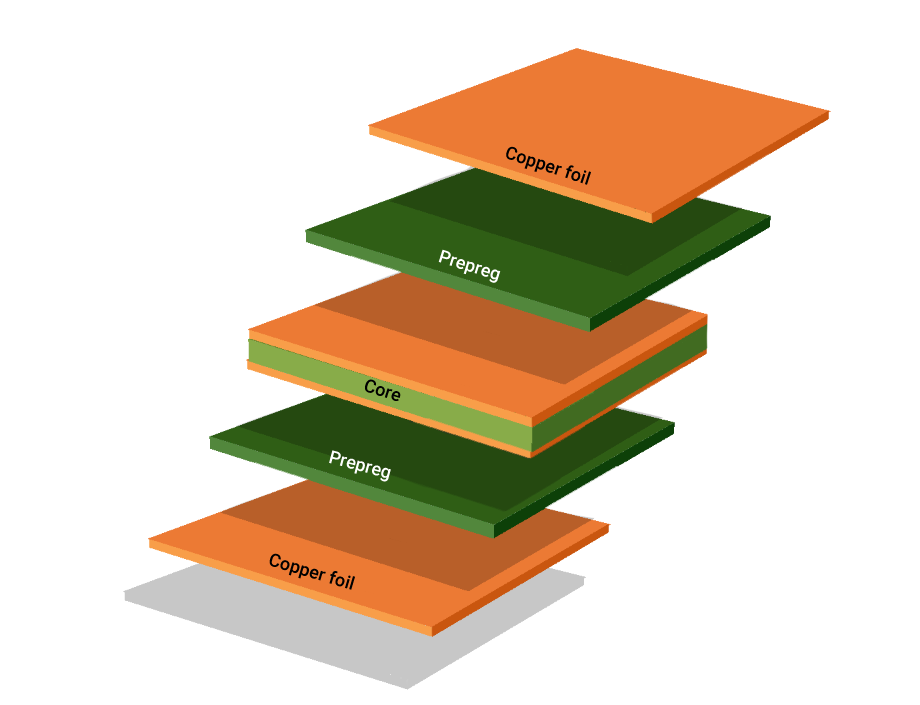

GRAMO. Laminación

La laminación es el proceso de unión de preimpregnados., lámina de cobre, Núcleos de la capa interna en un apilamiento simétrico bajo temperatura y presión controladas.. Este es un proceso de dos pasos.:

- Preparación de apilamiento

- Vinculación

El tablero multicapa está hecho de lámina de cobre., preimpregnado, y núcleos de capa interna. Estos se unen mediante la aplicación de calor y presión.. Para una mejor unión, La prensa mecánica se utiliza para prensado en frío y en caliente.. El ordenador de la prensa de unión gestiona el proceso de calentamiento de la pila., aplicando presión, y permitir que la pila se enfríe a un ritmo controlado.

La siguiente imagen resume el proceso LDI:

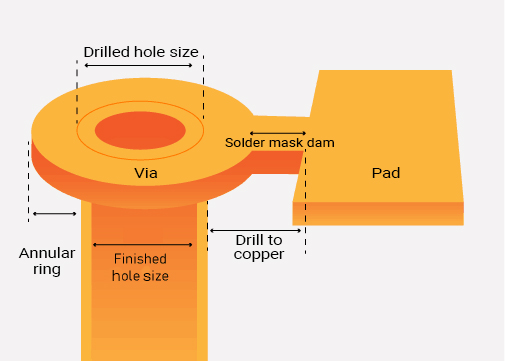

h. Perforación

Durante el proceso de perforación, Se perforan agujeros para vías y componentes con plomo.. Un taladro de rayos X localiza objetivos en la capa interna. La máquina perfora agujeros de registro con precisión. Esta máquina está controlada por computadora en la que un operador puede seleccionar un programa de perforación particular.. Ubica las coordenadas X-Y en la dirección adecuada.. Es posible perforar los agujeros hasta 100 micras de diámetro. La máquina también puede seleccionar brocas del tamaño correcto y realizarlas en consecuencia..

La perforación produce extremos elevados de metal que se conocen comúnmente como rebabas.. El proceso de desbarbado elimina las rebabas o impurezas de la superficie del tablero..

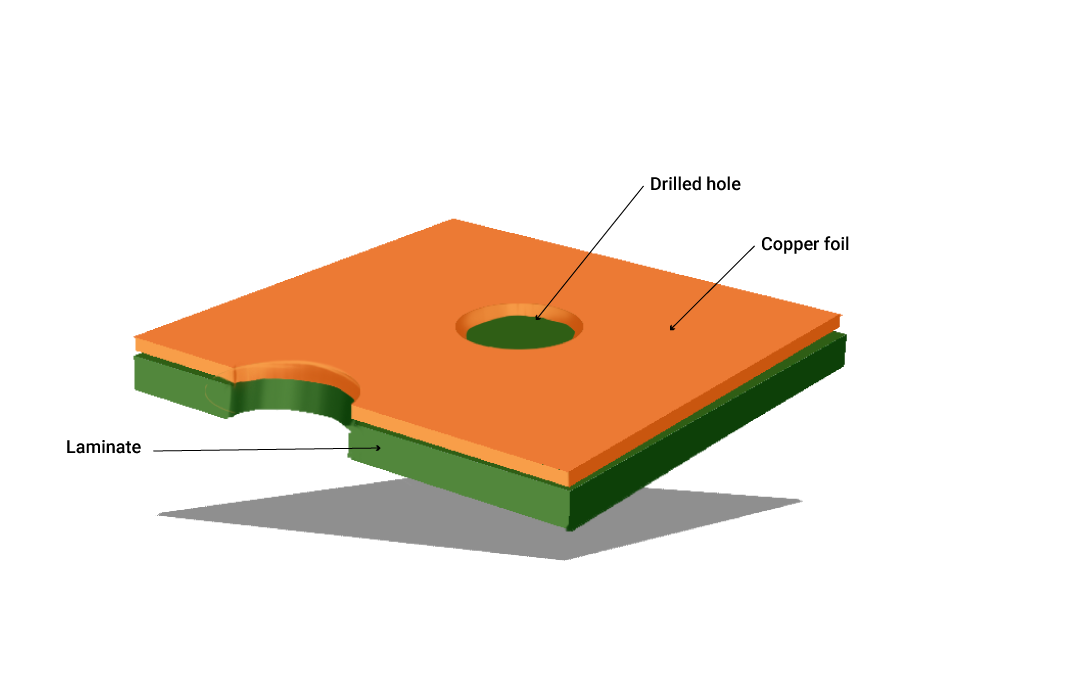

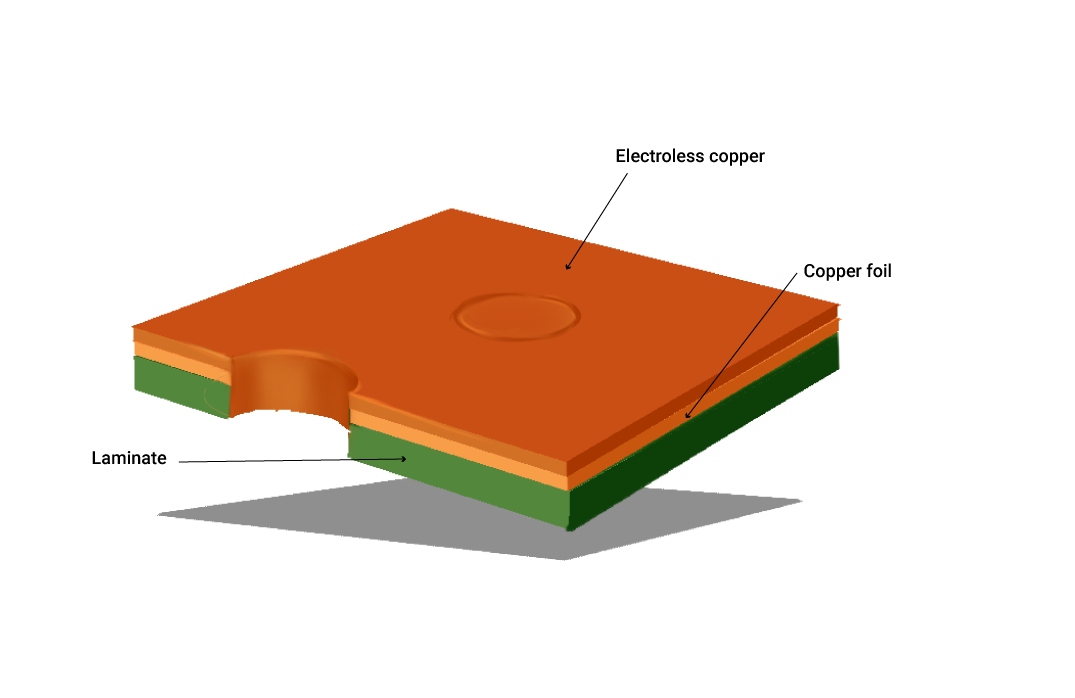

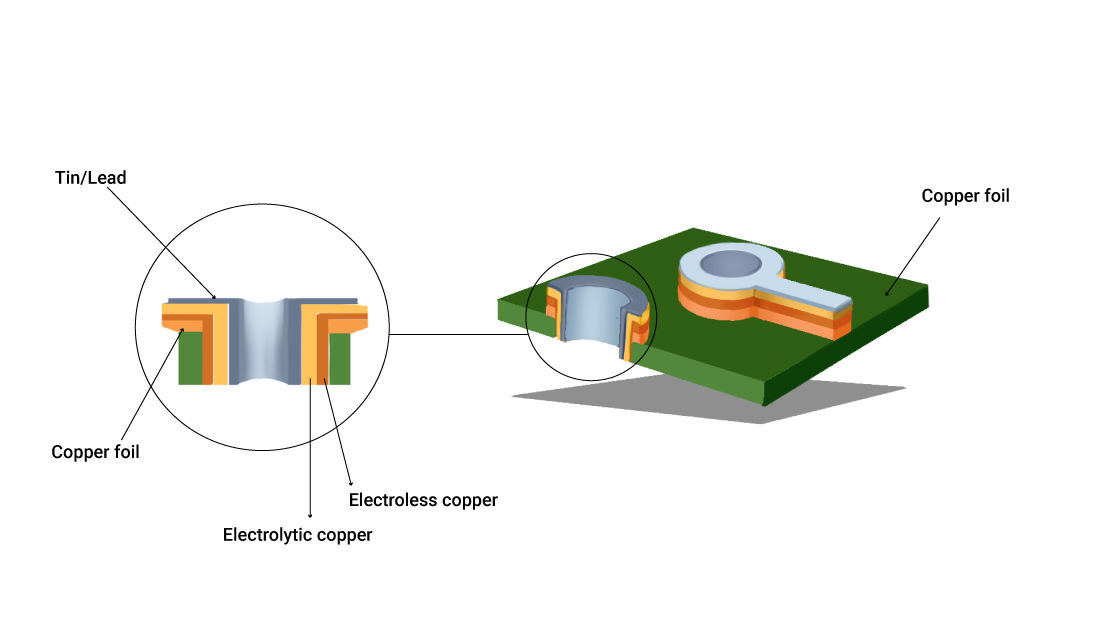

I. Deposición de cobre no electrolítica

El primer paso en el proceso de enchapado es hacer que el cilindro del orificio sea conductor mediante la deposición química de una capa muy delgada de cobre en las paredes del orificio.. Este proceso se llama deposición de cobre no electrolítica.. Esta reacción es iniciada por un catalizador.. Después de una limpieza profunda, el panel pasa por baños químicos consecutivos. Alrededor 0.08 a 0.1 Se deposita una capa de cobre de un espesor de micras en el cilindro del orificio y en la superficie del panel..

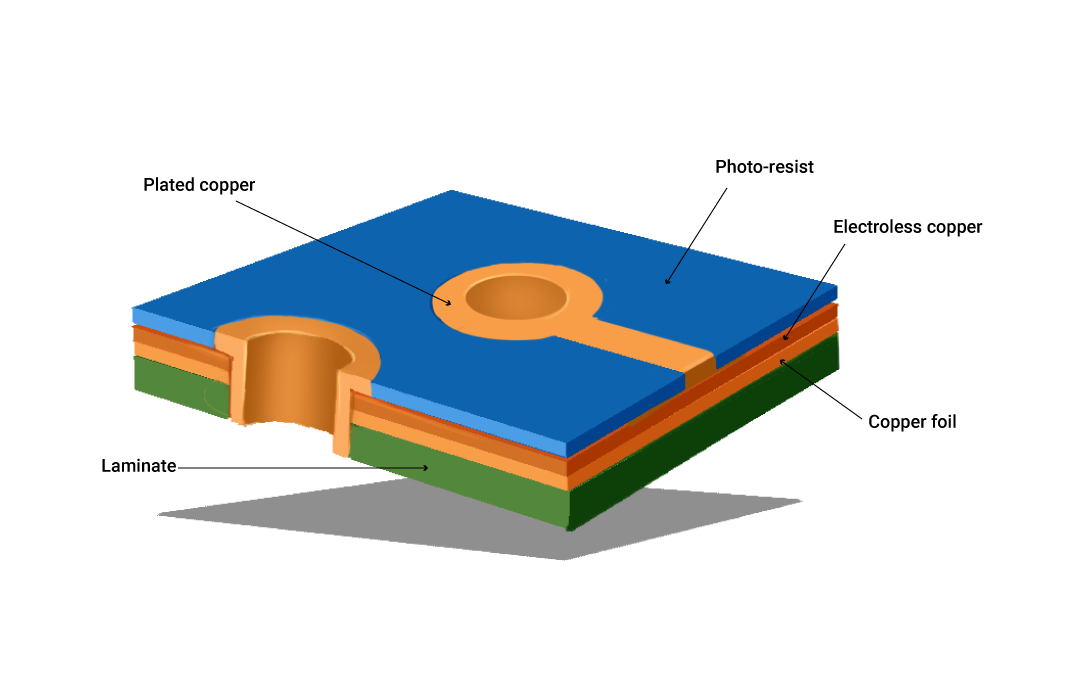

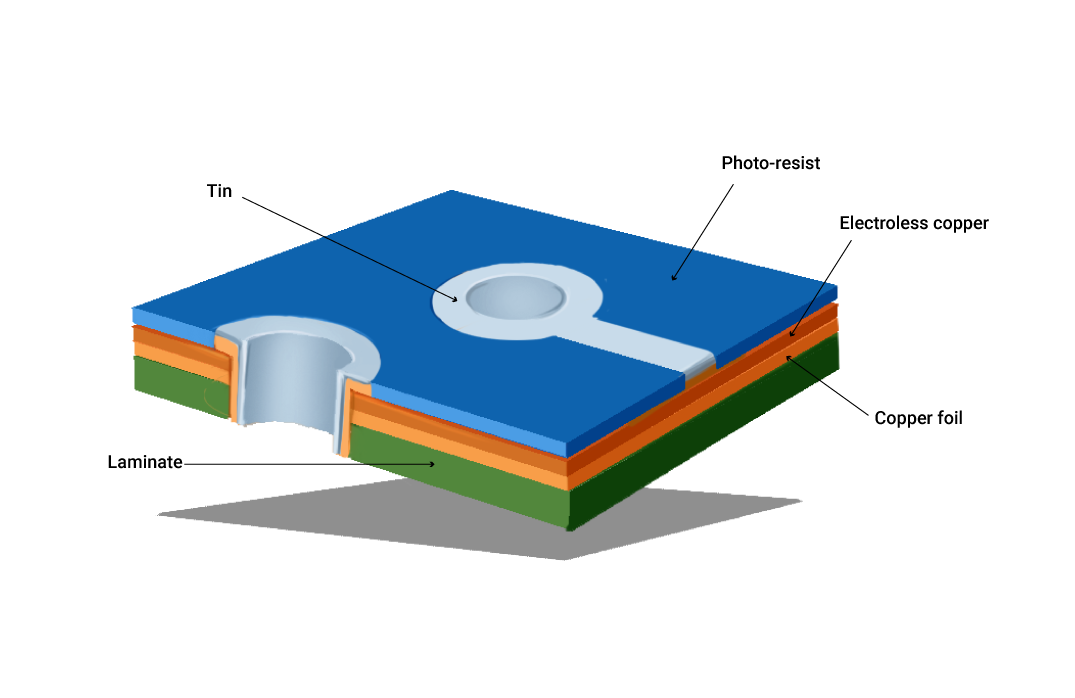

j. Imágenes de la capa exterior

Usamos fotorresistente en el panel para obtener imágenes de la capa interna.. Similarmente, Se realizarán imágenes de las capas exteriores del panel utilizando un imagen positiva. Aquí, el proceso sigue el método de impresión-placa-grabado. El primer paso consiste en limpiar los paneles para evitar que se adhieran contaminantes y partículas de polvo.. Próximo, Se aplica una capa de fotorresistente al panel.. Justo después de esto, Los LDI se utilizan para imprimir la imagen..

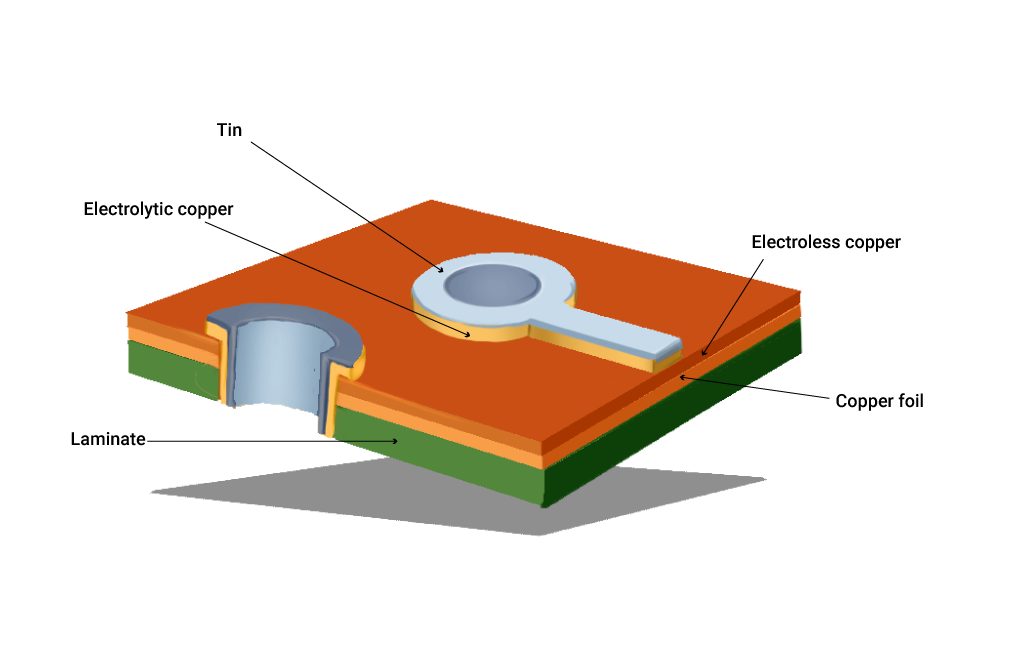

k. Recubrimiento de cobre

en este paso, Los agujeros y la superficie están galvanizados con cobre.. El operador carga los paneles en las barras de vuelo.. Los paneles actúan como cátodos que galvanizan el orificio y la superficie, ya que los orificios ya tienen depositada una fina capa de cobre conductor que permite la galvanoplastia.. Se realiza con las líneas de emplatado automatizadas.. Los paneles se limpian y activan en múltiples baños antes de galvanizarlos.. Cada conjunto de paneles está controlado por computadora para garantizar que permanezcan en cada baño con precisión durante un período determinado.. Generalmente, La deposición será de cobre de 1 mil de espesor dentro del cilindro del pozo..

Después del recubrimiento de cobre., el siguiente es el estañado. El estañado actúa como resistente al grabado.. Previene la corrosión de elementos superficiales como las almohadillas de cobre., almohadillas para agujeros, y paredes del agujero durante el grabado de la capa exterior.

L. Eliminación de fotorresistentes

Una vez que el panel ha sido revestido, el fotorresistente se vuelve indeseable y es necesario quitarlo del panel para exponer el cobre no deseado.. Aquí, Se utiliza una única línea de proceso continuo para disolver y eliminar la capa protectora que cubre el cobre no deseado.. Esta es la primera fase del procedimiento de tira-grabado-tira.

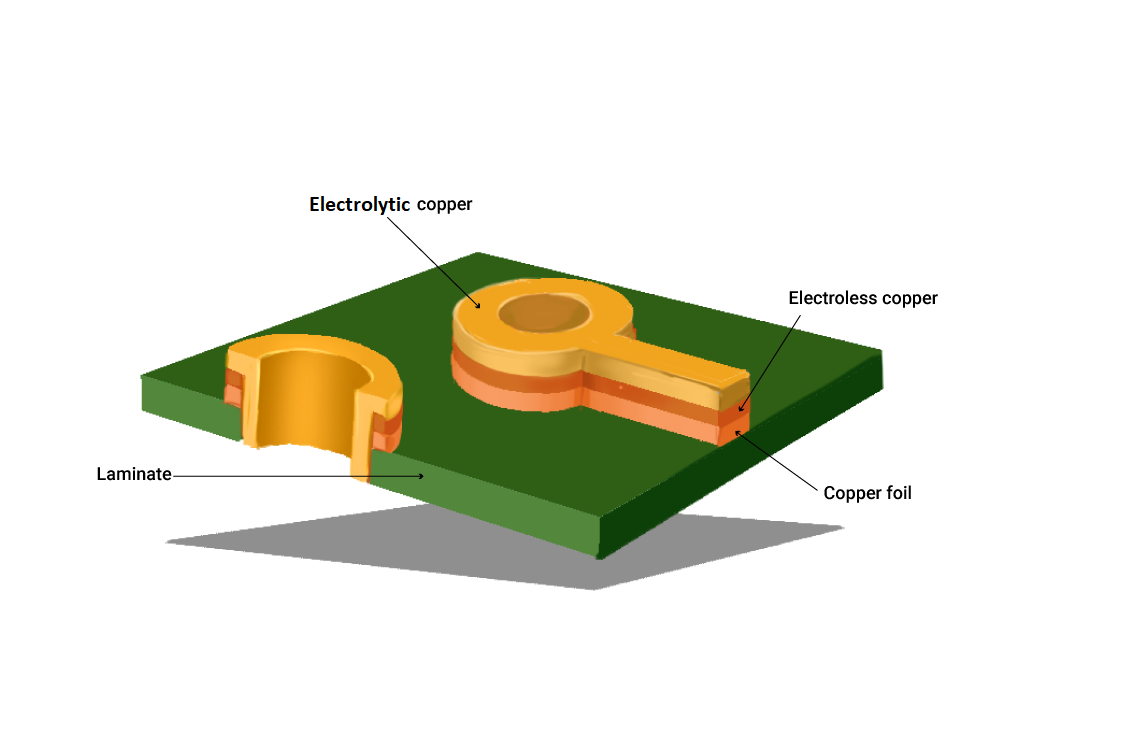

METRO. Grabado final

El cobre expuesto no deseado se elimina utilizando un grabador amoniacal durante este paso.. Mientras tanto, el estaño asegura el cobre requerido. En este punto, las áreas conductoras y conexiones están correctamente establecidas.

norte. Decapado de estaño

Publicar grabado, Se eliminará la capa de estaño presente en las pistas de cobre.. El ácido nítrico concentrado se utiliza para eliminar el estaño y no daña las vías del circuito de cobre presentes debajo.. Esto produce una clara, contorno distintivo de cobre en la PCB.

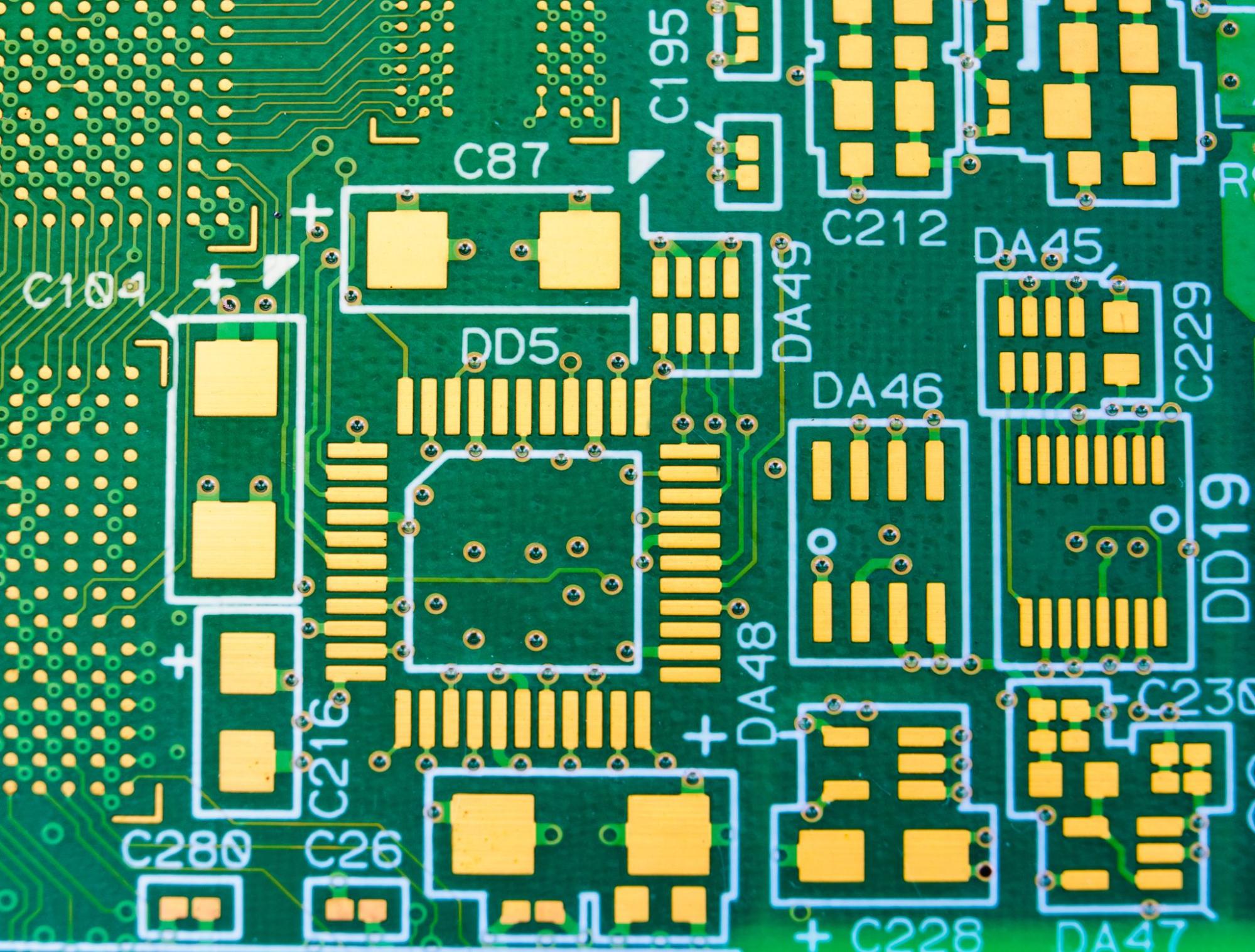

oh. Aplicación de máscara de soldadura

La máscara de soldadura tiene los siguientes propósitos:

- Proporciona resistencia de aislamiento a las pistas..

- Distingue áreas soldables y no soldables..

- Proporciona protección contra las condiciones ambientales al cubrir las áreas no soldables con tinta..

LPI (foto líquida imaginable) La máscara combina solventes con polímeros para producir una capa delgada que se adhiere a diferentes superficies de la placa de circuito.. Una impresora toma imágenes del panel revestido.. Una lámpara UV en la máquina endurece la tinta en las zonas transparentes.. Más tarde, toda la resistencia no endurecida se retira del panel fotografiado.

curado LPI (el secado) fusiona la tinta con el dieléctrico. Facilita la unión de la máscara de soldadura.. Un paso final de horneado se lleva a cabo en un horno o bajo fuentes de calor infrarrojo..

Se eligió el verde como el color típico de la máscara de soldadura porque no fatiga la vista.. Todas las inspecciones se realizaron manualmente antes de que las máquinas pudieran inspeccionar los PCB durante el proceso de producción y ensamblaje.. La luz superior utilizada por los técnicos para inspeccionar las placas no se refleja en una máscara de soldadura verde., haciéndolo más seguro para sus ojos.

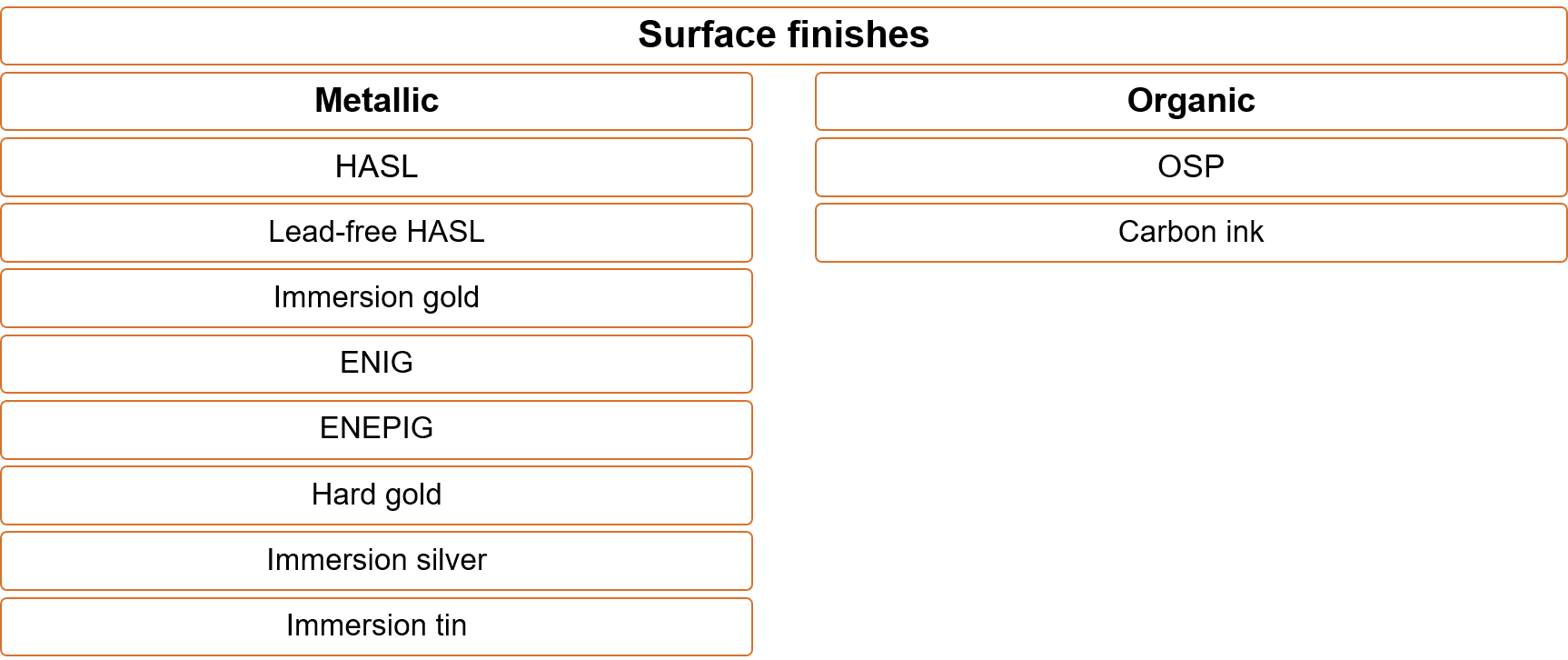

PAG. Acabado superficial

Los acabados de la superficie de la PCB son uniones intermetálicas entre el cobre desnudo en el área soldable de la placa de circuito y los componentes.. Una superficie base de cobre del tablero es susceptible a la oxidación sin una capa protectora.. Por lo tanto, La aplicación de un acabado superficial es esencial para protegerla de la oxidación.. Además, prepara la superficie para soldar componentes en la placa durante el montaje y extiende la vida útil de la placa.

Existen varios tipos de acabados superficiales.. Sin embargo, Los acabados de superficies sin plomo se utilizan ampliamente debido a las estrictas normas RoHS..

Al elegir un acabado superficial, considere factores como el costo, ambiente, selección de componentes, duración, y volumen de producción.

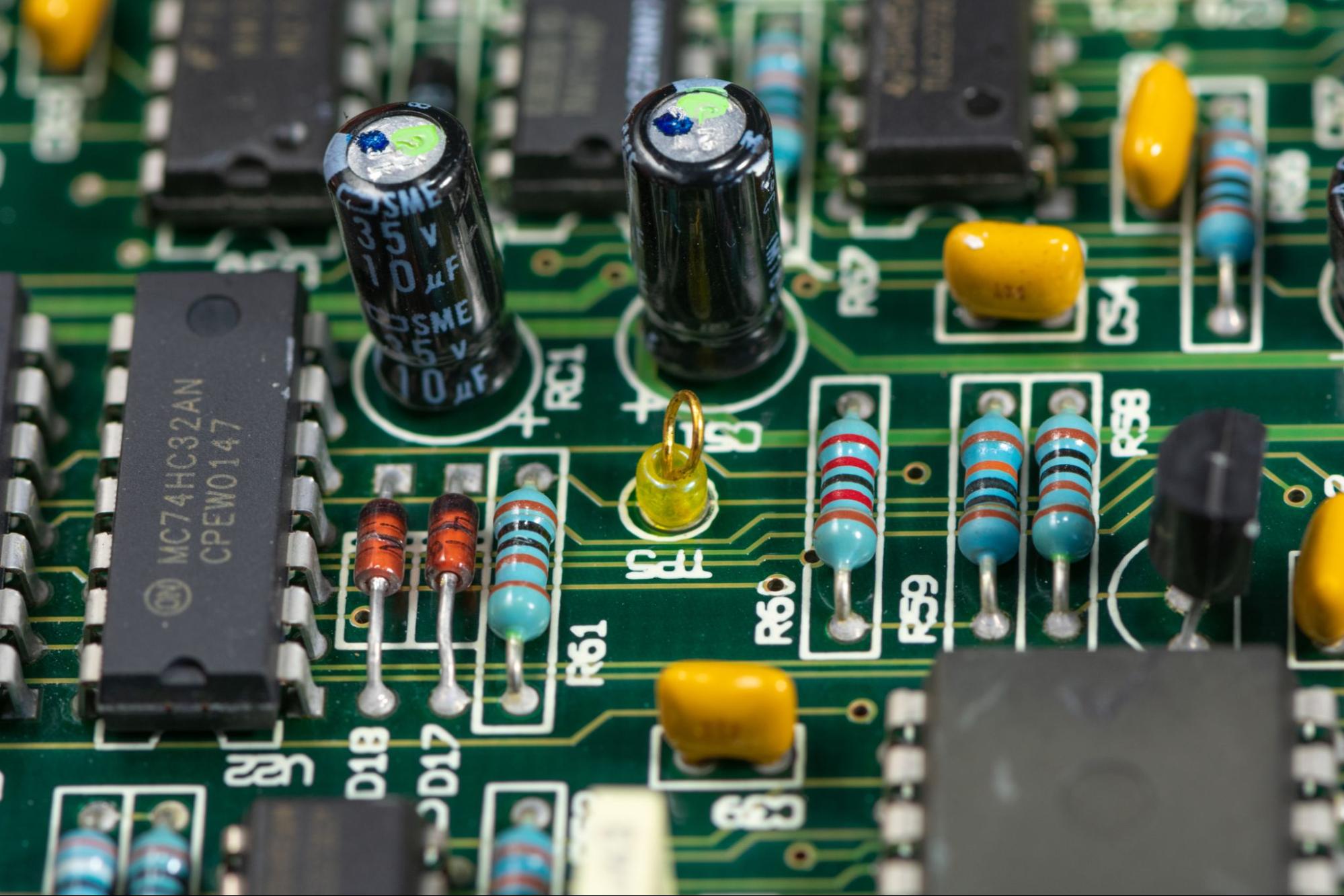

q. Serigrafía

en este proceso, Los proyectores de inyección de tinta se utilizan para visualizar las leyendas directamente a partir de los datos digitales del tablero.. La tinta está serigrafiada. (desparramar) en la superficie del panel usando una impresora de chorro. Luego, los paneles se hornean para curar la tinta.. Designa diferentes tipos de texto como el número de pieza., nombre, código, logotipos, etc..

Hay tres tipos de impresión.:

- Serigrafía manual

- Impresión directa de leyendas

Riñonal. prueba electrica

Soportes de prueba electrónica para pruebas eléctricas de placas de circuito impreso desnudas. Durante este paso, Se utilizan sondas eléctricas para comprobar si hay cortocircuitos en cada placa desocupada., abertura, resistencias, capacitancias, y otras propiedades eléctricas fundamentales. E-test comprueba la conductividad eléctrica de la placa de circuito basándose en el archivo netlist. Una netlist consta de información sobre los patrones de interconexión de conductividad de una PCB..

Se implementan pruebas de lecho de clavos y sonda voladora para probar la funcionalidad..

Prueba de sonda voladora

Prueba de sonda voladora utiliza sondas que se mueven de un punto a otro según las instrucciones proporcionadas por un software específico. Es un método de prueba sin fijaciones.. Al principio, programas de prueba de sondas voladoras (FTP) se generan y luego se cargan en el probador FPT. El probador aplica señales eléctricas y potencia a los puntos de la sonda y luego los mide de acuerdo con el programa de prueba..

cama de clavos

La cama de clavos es un método convencional de prueba eléctrica para tableros desnudos.. Requiere la creación de una plantilla de prueba con pines alineados con las ubicaciones de prueba en la PCB.. El proceso es rápido y adecuado para sistemas de producción en masa..

S. Perfilado y puntuación v

Las placas de circuito se perfilan y cortan del panel de producción en la etapa final de fabricación.. El método empleado utiliza un enrutador o una ranura en V.. La ranura en V corta canales diagonales en ambos lados del tablero., mientras que el enrutador deja pequeñas pestañas a lo largo de los bordes. En cualquier caso, las tablas pueden simplemente salirse del panel..