Comment est fabriqué un PCB?

Fabrication de PCB implique la conversion de fichiers de conception comprenant des Gerbers et des netlists en un circuit imprimé physique sur lequel les composants peuvent être placés et soudés.

Le processus de fabrication commence avec les fichiers de sortie de conception (Gerbers, liste d'internautes, fichiers de forage, etc.). Ces fichiers de sortie sont générés pendant la phase de conception qui comprend le développement d'un concept de produit, entrée schématique, conception de la mise en page, et génération de fichiers. Les prochaines étapes incluent la fabrication et l'assemblage de la carte.

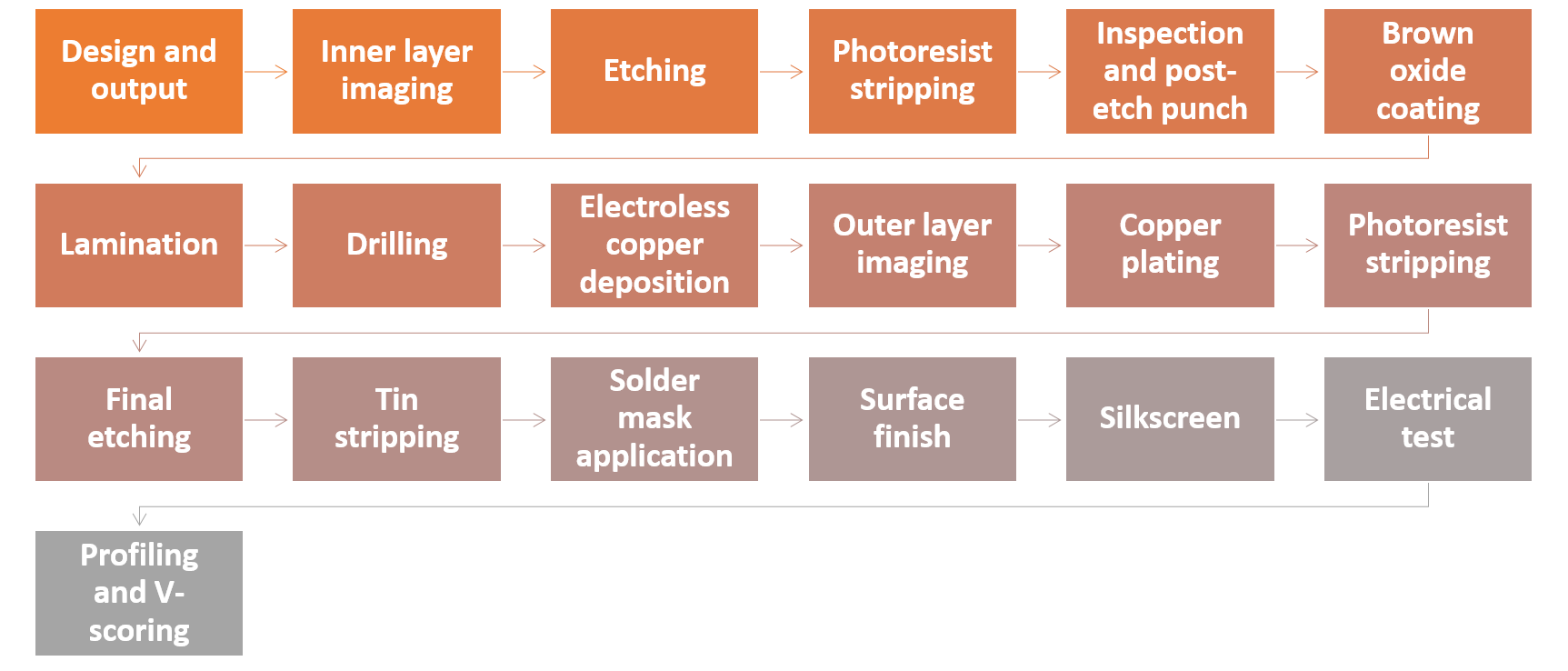

L'organigramme ci-dessous montre les étapes impliquées dans la fabrication des PCB.

Consultez notre FAQ sur Fabrication de circuits imprimés.

UN. Fichiers de conception et de sortie de carte

La fabrication commence peu de temps après avoir reçu les fichiers de conception d'un concepteur de PCB. Le concepteur crée les fichiers de sortie au format Gerber ou ODB++ pour la fabrication et la nomenclature (Nager) pour l'assemblage.

Le fabricant effectue Vérifications DFM pour identifier les risques et les erreurs potentiels qui pourraient survenir au cours du processus de fabrication. En cas d'erreurs, le concepteur/client en est alerté. Les fichiers corrigés sont ensuite transmis au CAM (fabrication assistée par ordinateur) système pour reconnaître le format des calques d'illustration, données de forage, Liste Internet IPC, et traduire les données électroniques en images. Il vérifie également la séquence d'ordre des couches, exécute des vérifications des règles de conception (RDC), et effectue de nombreuses autres opérations.

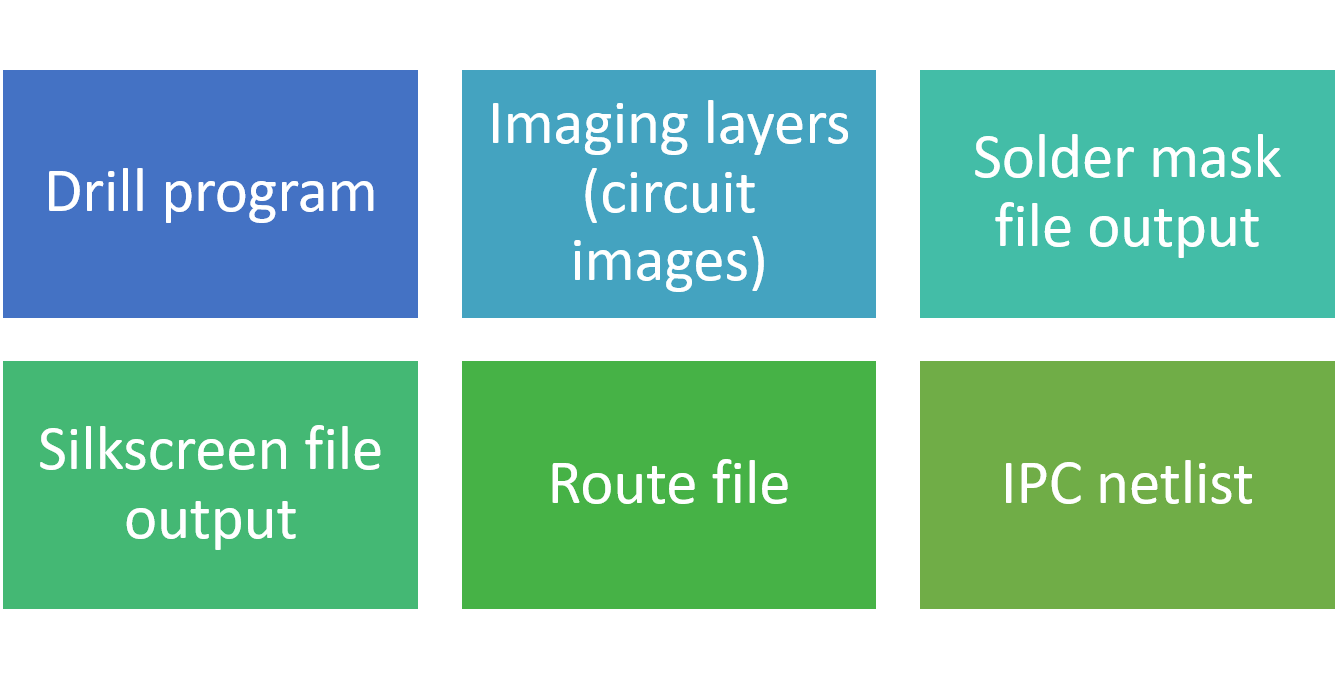

Utiliser le fichier Gerber comme entrée, toutes les couches sont analysées. La planification du stack-up sera également effectuée en conséquence. Plus tard, CAM créera des fichiers de sortie pour divers départements de fabrication. Les fichiers de sortie incluent un programme de forage (sous-perceuse et perceuse principale), couches d'imagerie, sortie du fichier de masque de soudure, fichier d'itinéraire, et netlist IPC.

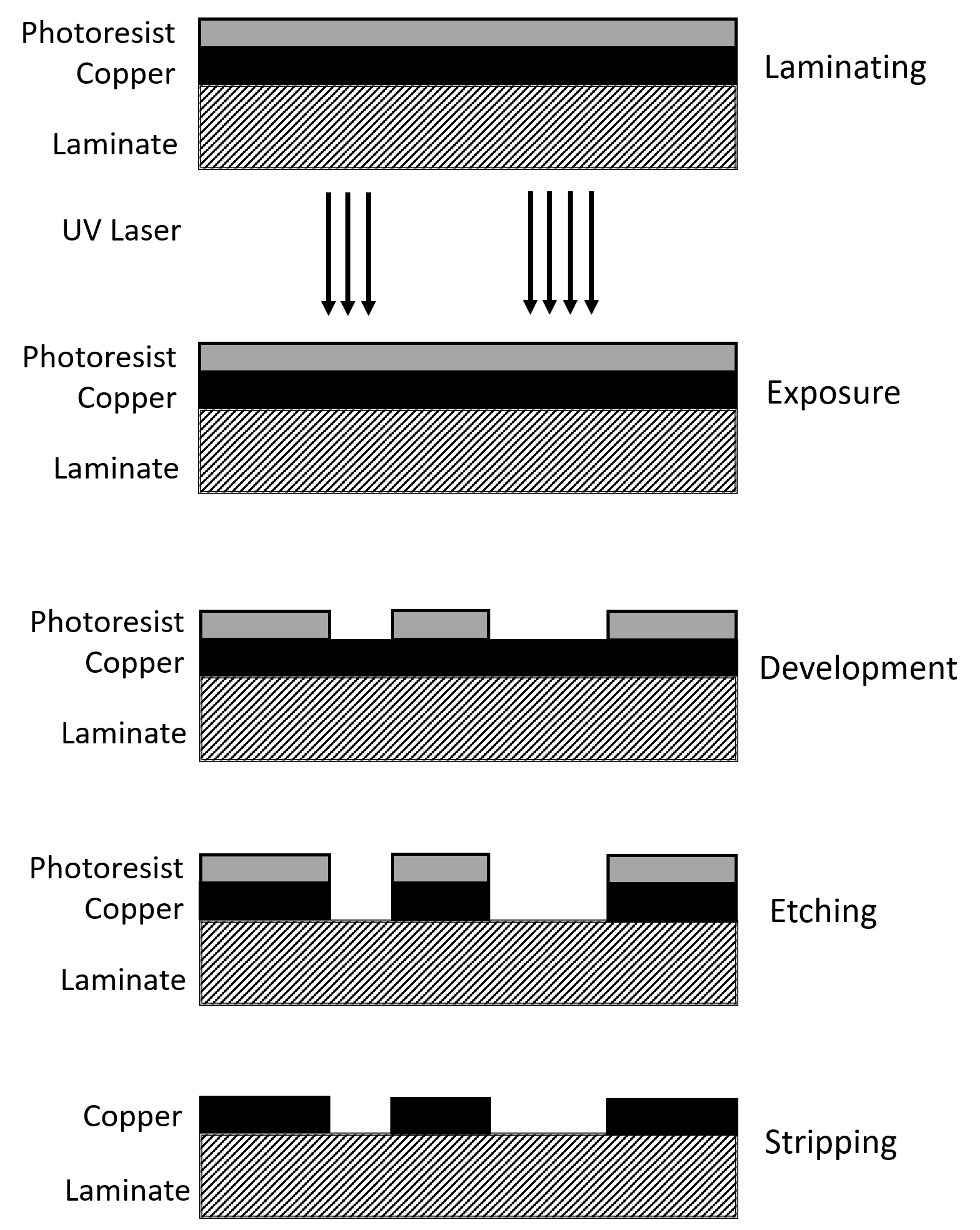

B. Imagerie de la couche interne

B. Imagerie de la couche interne

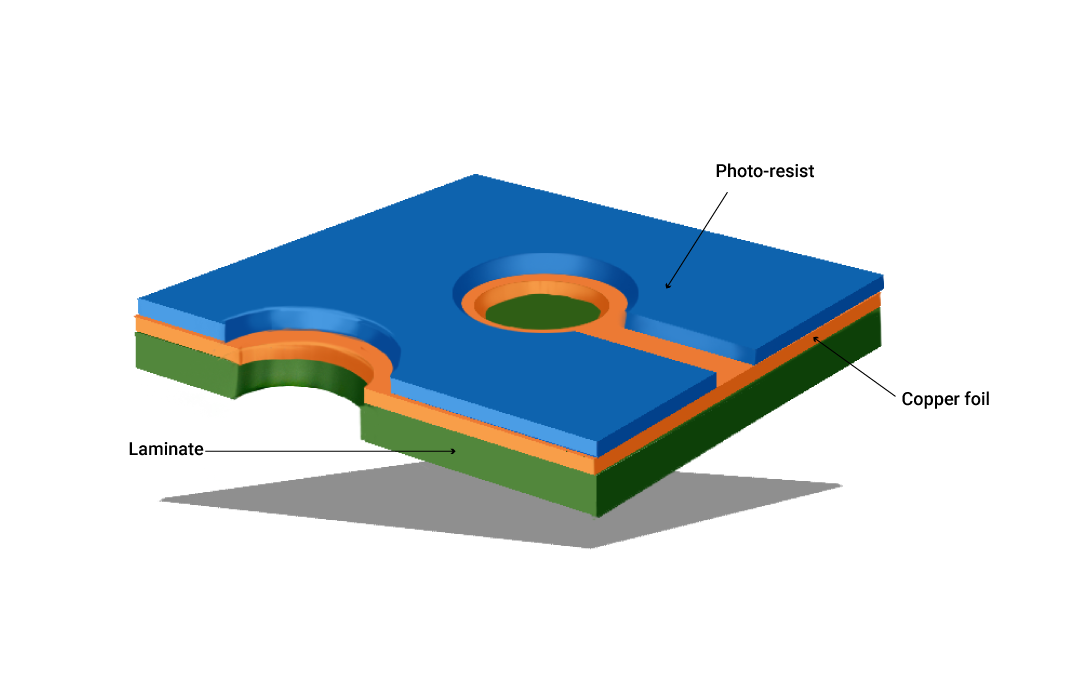

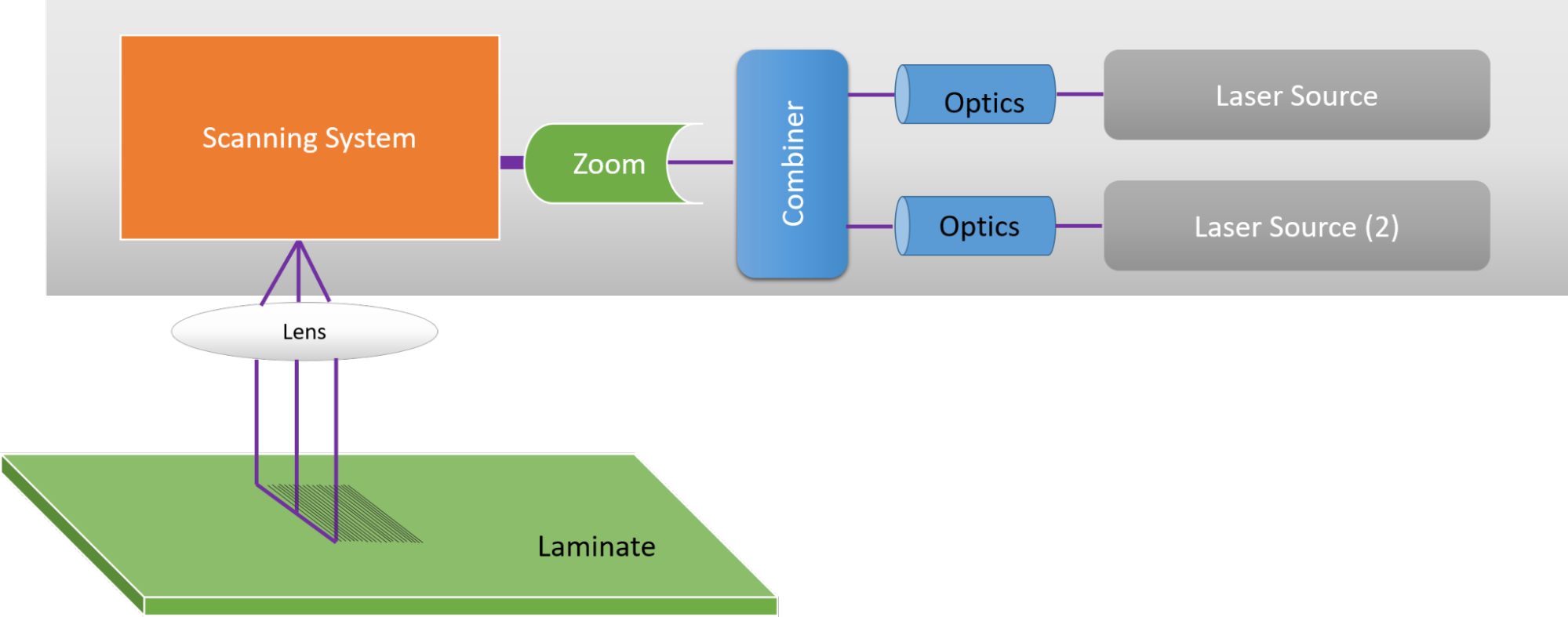

Grâce à la miniaturisation, les fabricants utilisent principalement des LDI (imagerie directe au laser). Ils utilisent également une imprimante spéciale appelée traceur, qui réalise des films photo des couches du circuit, masque de soudure, et des couches de sérigraphie pour imprimer les images du circuit. Le panneau est constitué d'une couche de film photosensible appelée photorésist. La résine photosensible comprend une couche de produits chimiques photoréactifs qui polymérisent sous l'exposition à la lumière ultraviolette.. Ce panneau est maintenant positionné sous un laser contrôlé par ordinateur. L'ordinateur scanne la surface du tableau et la convertit en image numérique. Cette image numérique correspond à un fichier de conception CAO/FAO préchargé contenant les spécifications de l'image souhaitée.. De la même façon, une image négative se développe sur les couches internes.

Le flux de processus de LDI est présenté dans l'image ci-dessous:

Après avoir développé l'image, la résine photosensible non durcie (qui protège le cuivre souhaité) est éliminé avec une solution alcaline.

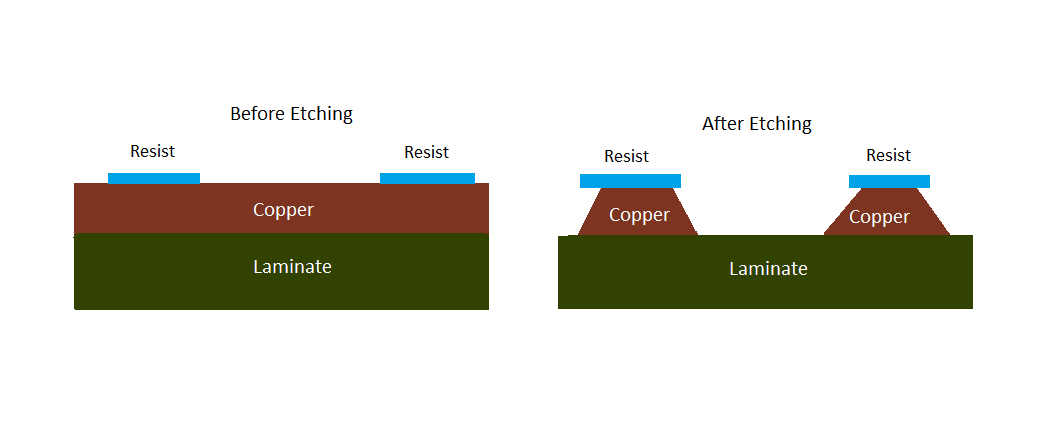

C. Gravure

Dans la fabrication de PCB, la gravure est un processus d'élimination du cuivre indésirable (Cu) du conseil d'administration. Le cuivre indésirable n’est rien d’autre que le cuivre hors circuit. Par conséquent, le modèle de circuit souhaité est obtenu.

Les fabricants de cartes utilisent généralement un processus de gravure humide. En gravure humide, le matériau indésirable se dissout lorsqu'il est immergé dans une solution chimique.

Les paramètres importants à prendre en compte lors du processus de gravure sont la vitesse de mouvement du panneau., pulvérisation de produits chimiques, et la quantité de cuivre à graver. L'ensemble du processus est mis en œuvre dans un convoyeur, chambre de pulvérisation haute pression.

D. Décapage de photorésist

Dans ce processus, la résine photosensible restante est éliminée du cuivre. Le processus consiste à dissoudre des pastilles caustiques (agents chimiques) dans l'eau à l'aide d'un rinçage à l'eau haute pression, qui casse la résine photosensible.

E. Poinçon d'inspection et de post-gravure

Avec toutes les couches propres et prêtes, les fabricants s'assurent que les trous d'alignement sont percés à l'aide de cibles fournies sur la couche interne pour un meilleur enregistrement couche à couche. Les couches sont placées dans une poinçonneuse optique pour un alignement précis des couches intérieures et extérieures..

L'inspection dans cette méthode est réalisée par balayage visuel de la surface du panneau. Le circuit imprimé est éclairé par diverses sources de lumière et une ou plusieurs caméras haute définition sont utilisées à cet effet.. C'est ainsi qu'un AOI (inspection optique automatisée) le système peut créer une image complète de la carte pour vérification.

F. Revêtement d'oxyde brun

Ici, le motif du circuit en cuivre est recouvert d'oxyde brun pour empêcher l'oxydation et la corrosion des couches internes après laminage.. Aussi, il offre de meilleures propriétés d'adhérence pour le collage avec les préimprégnés.

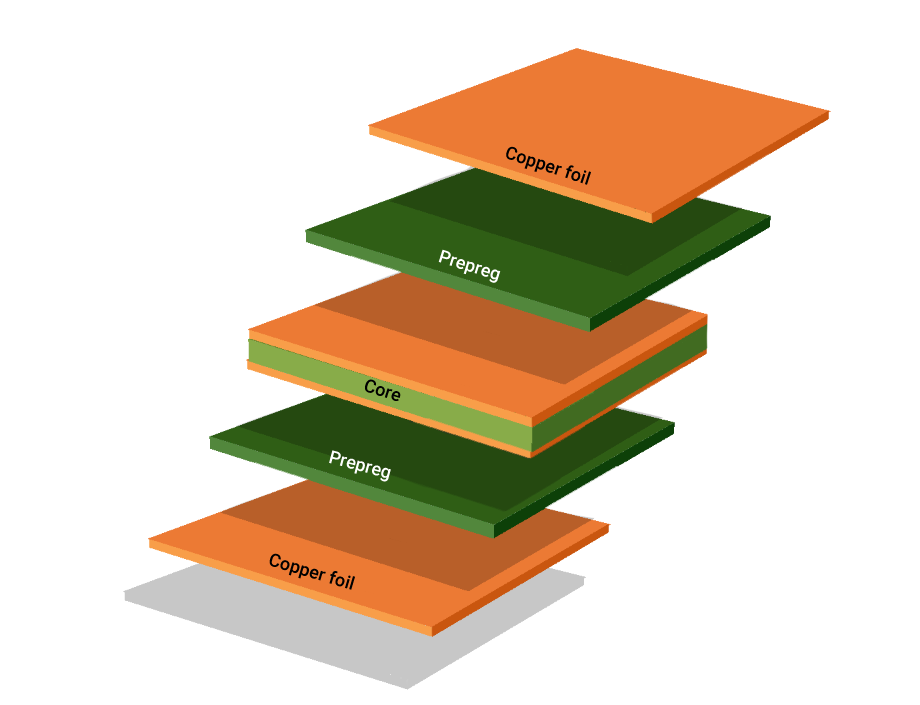

G. Laminage

La stratification est le processus de liaison du préimprégné, feuille de cuivre, noyaux de couche interne dans un empilement symétrique sous température et pression contrôlées. Il s'agit d'un processus en deux étapes:

- Préparation du stack-up

- Collage

Le panneau multicouche est fabriqué à partir d'une feuille de cuivre, préimprégné, et noyaux de couche interne. Ceux-ci sont liés ensemble par application de chaleur et de pression. Pour une meilleure adhésion, la presse mécanique est utilisée pour le pressage à chaud et à froid. L'ordinateur de la presse à encoller gère le processus de chauffage de la pile, appliquer une pression, et permettre à la pile de refroidir à une vitesse contrôlée.

L'image suivante résume le processus LDI:

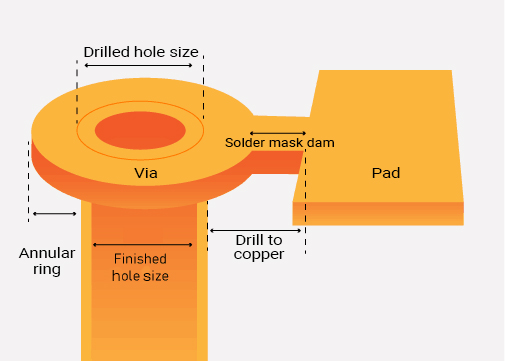

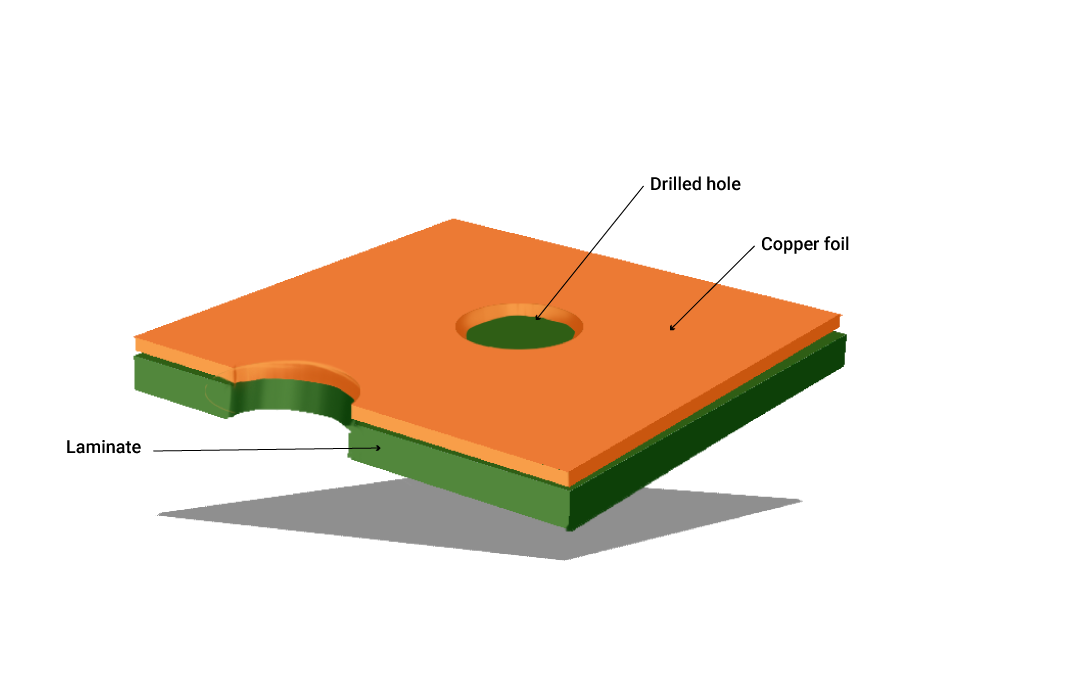

H. Forage

Pendant le processus de forage, des trous pour les vias et les composants au plomb sont percés. Une perceuse à rayons X localise les cibles dans la couche interne. La machine perce des trous d'enregistrement avec précision. Cette machine est contrôlée par ordinateur dans laquelle un opérateur peut sélectionner un programme de forage particulier. Il localise les coordonnées X-Y dans la bonne direction. Il est possible de percer les trous jusqu'à 100 microns de diamètre. La machine peut également sélectionner des forets de tailles correctes et fonctionner en conséquence.

Le perçage produit des extrémités de métal surélevées, communément appelées bavures.. Le processus d'ébavurage élimine toutes les bavures ou impuretés de la surface de la planche..

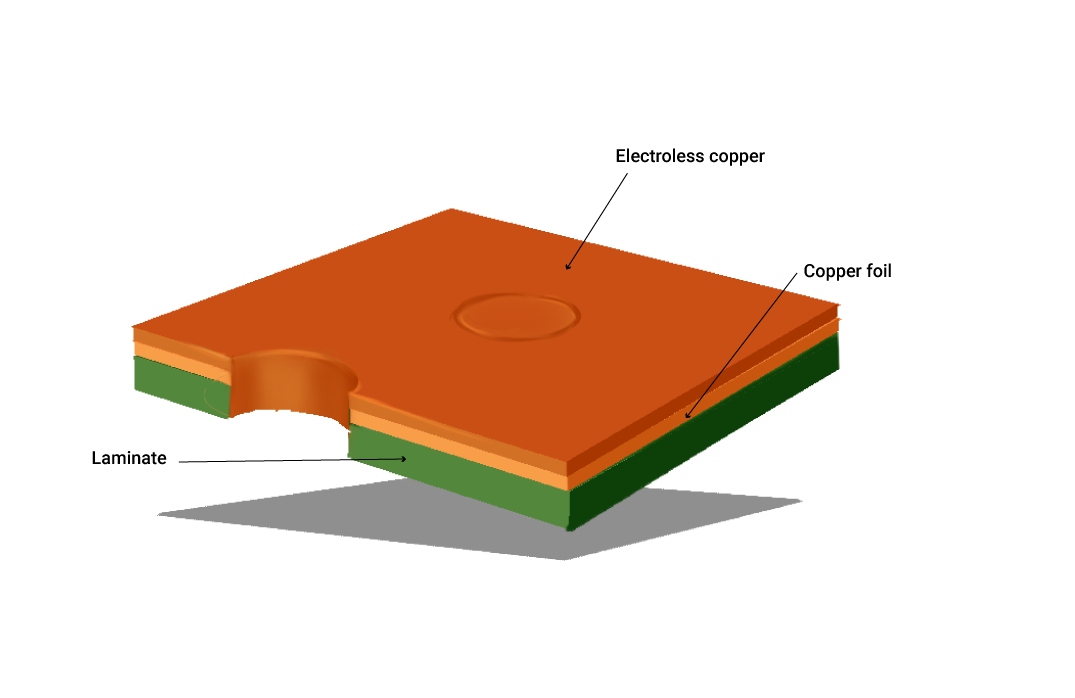

je. Dépôt autocatalytique de cuivre

La première étape du processus de placage consiste à rendre le tube du trou conducteur au moyen du dépôt chimique d'une très fine couche de cuivre sur les parois du trou.. Ce processus est appelé dépôt autocatalytique de cuivre.. Cette réaction est initiée par un catalyseur. Après un nettoyage minutieux, le panneau passe par des bains chimiques consécutifs. Autour 0.08 à 0.1 Une couche de cuivre d'un micron d'épaisseur se dépose sur le corps du trou ainsi que sur la surface du panneau.

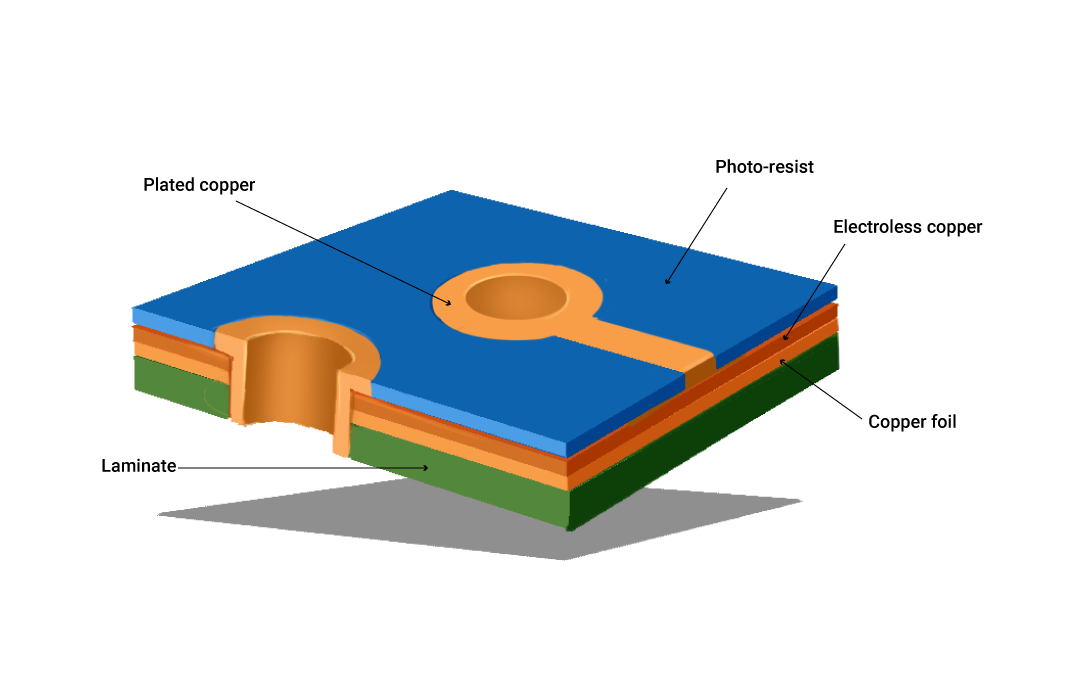

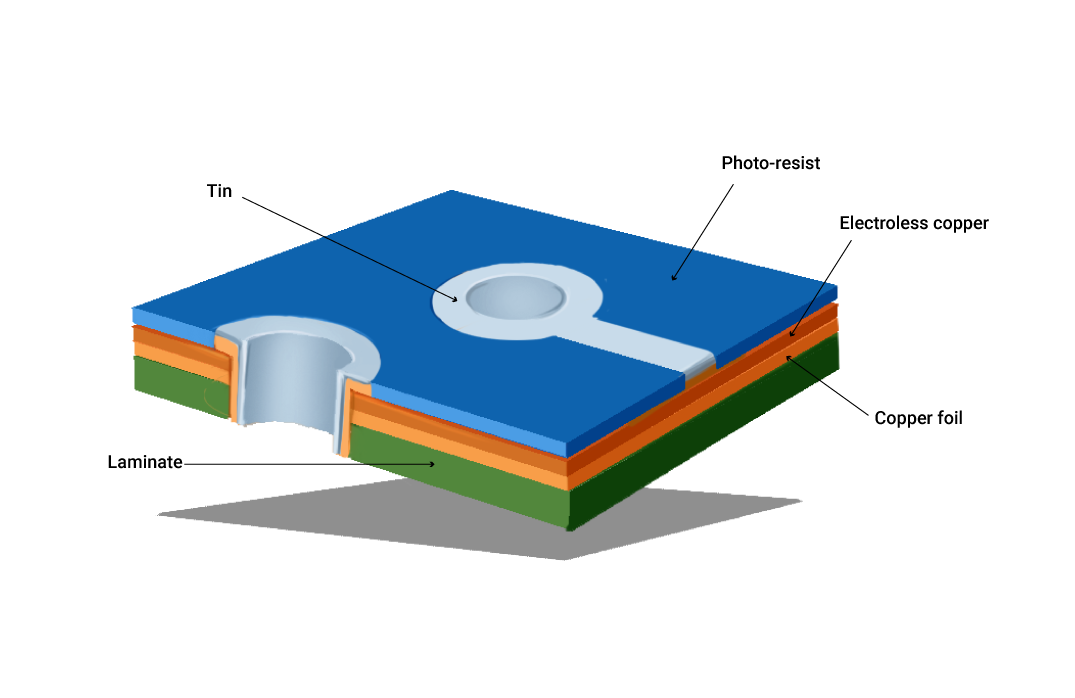

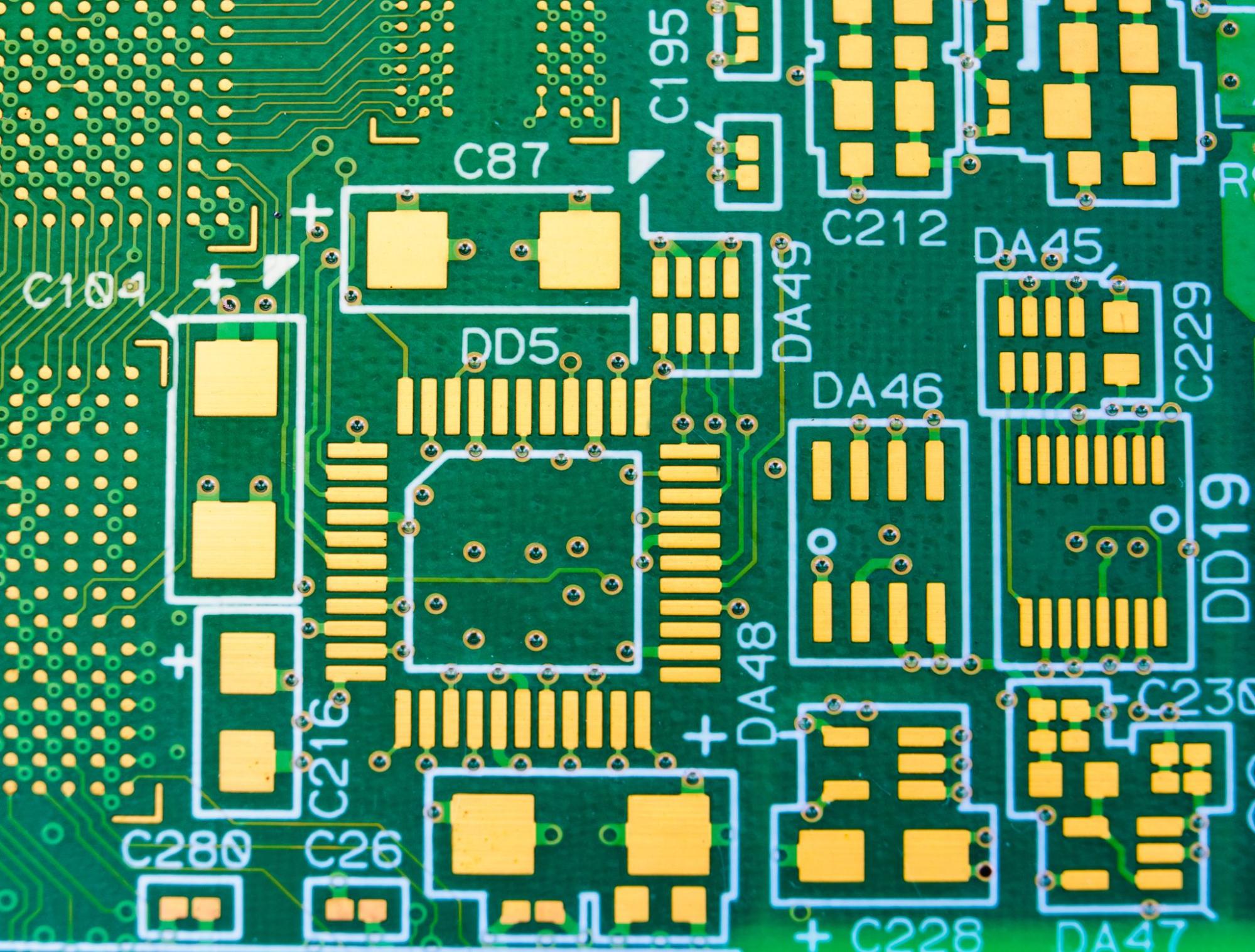

J.. Imagerie de la couche externe

Nous avons utilisé une résine photosensible sur le panneau pour l'imagerie de la couche interne. De la même manière, l'imagerie sera réalisée pour les couches externes du panneau à l'aide d'un image positive. Ici, le processus suit la méthode de gravure sur plaque d'impression. La première étape consiste à nettoyer les panneaux pour éviter que les contaminants et les particules de poussière n'y adhèrent.. Suivant, une couche de photorésist est appliquée sur le panneau. Juste après ça, Les LDI sont utilisés pour imprimer l’image.

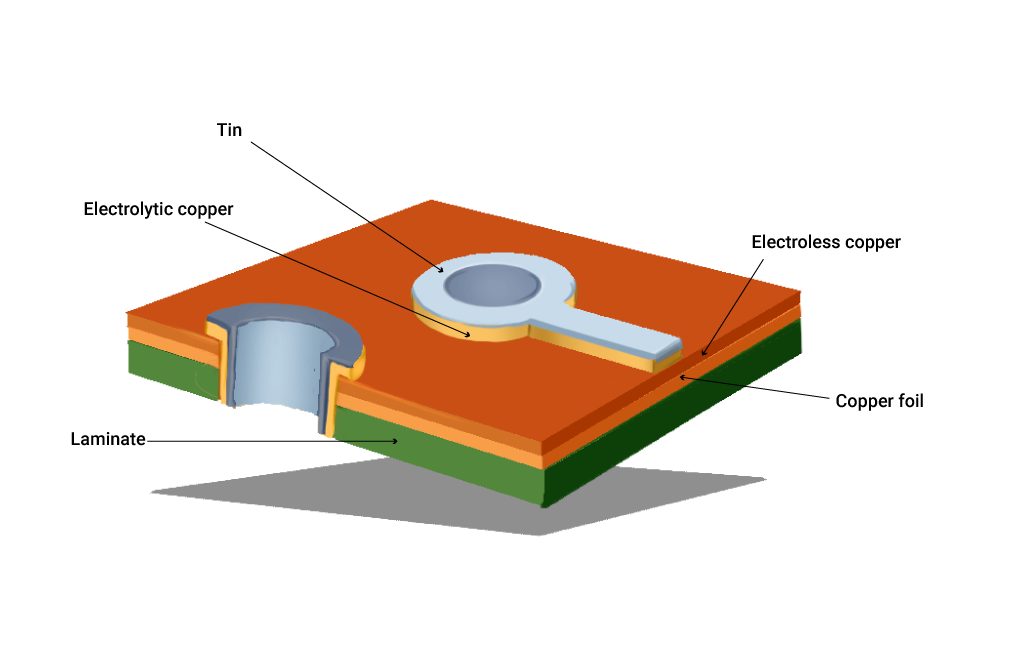

K. Placage de cuivre

Dans cette étape, les trous et la surface sont galvanisés avec du cuivre. Les panneaux sont chargés dans les barres de vol par l'opérateur. Les panneaux agissent comme des cathodes qui galvanisent le trou et la surface puisque les trous ont déjà une fine couche de cuivre conducteur déposée qui permet la galvanoplastie.. Cela se fait avec les lignes de placage automatisées. Les panneaux sont nettoyés et activés dans plusieurs bains avant d'être galvanisés. Chaque ensemble de panneaux est contrôlé par ordinateur pour garantir qu'ils restent dans chaque bain précisément pendant une durée particulière.. Généralement, le dépôt sera constitué de cuivre de 1 mil d'épaisseur à l'intérieur du canon du trou.

Après le placage de cuivre, le prochain est l'étamage. L'étamage agit comme une résistance à la gravure. Il empêche la corrosion des éléments de surface tels que les tampons en cuivre, tampons de trous, et les parois des trous lors de la gravure de la couche externe.

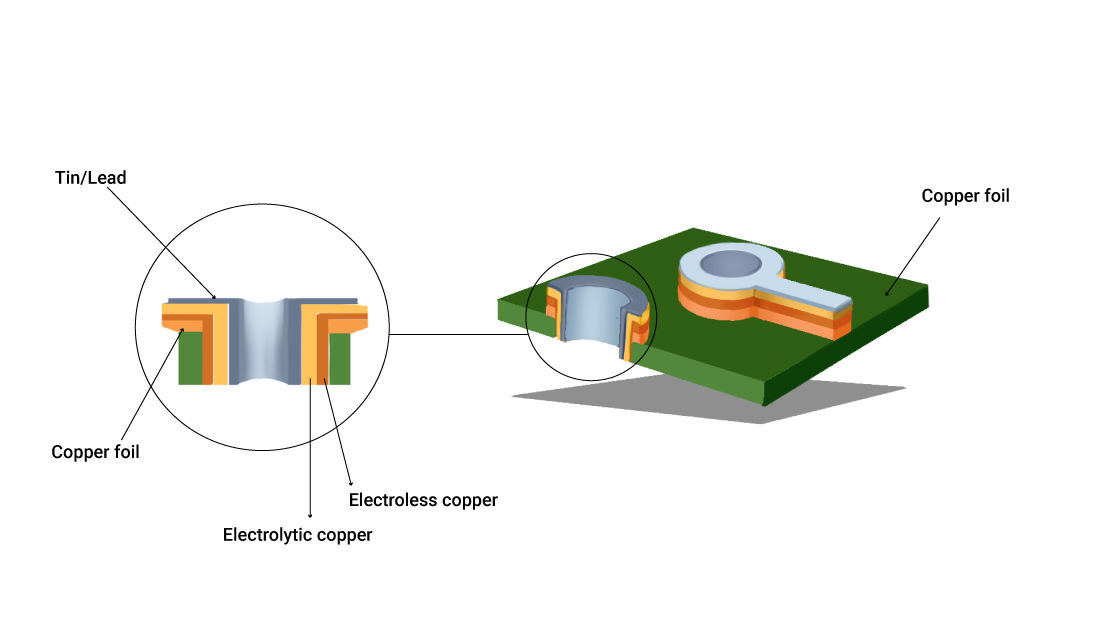

L. Décapage de photorésist

Une fois le panneau plaqué, la résine photosensible devient indésirable et doit être retirée du panneau afin d'exposer le cuivre indésirable.. Ici, une seule ligne de traitement continue est utilisée pour dissoudre et éliminer la réserve qui recouvre le cuivre indésirable. Il s'agit de la première phase de la procédure strip-etch-strip.

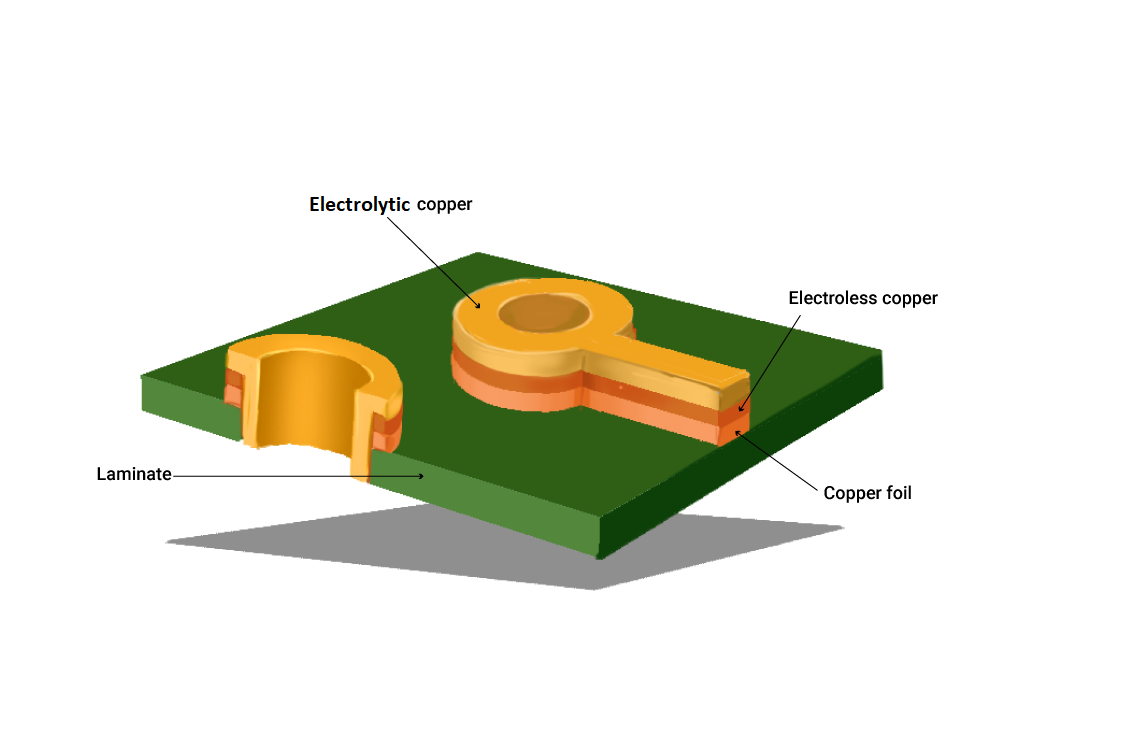

M.. Gravure finale

Le cuivre exposé indésirable est éliminé à l'aide d'un agent d'attaque ammoniacal au cours de cette étape.. En attendant, l'étain sécurise le cuivre requis. À ce point, les zones conductrices et les connexions sont correctement établies.

N. Décapage d'étain

Post-gravure, la couche d'étain présente sur les pistes en cuivre sera supprimée. L'acide nitrique concentré est utilisé pour éliminer l'étain et n'endommage pas les pistes de circuit en cuivre présentes en dessous.. Cela produit un clair, contour distinct du cuivre sur le PCB.

Ô. Application du masque de soudure

Le masque de soudure sert aux objectifs suivants:

- Il assure la résistance d'isolation aux traces.

- Distingue les zones soudables et non soudables.

- Fournit une protection contre les conditions environnementales en recouvrant les zones non soudables avec de l'encre.

IPV (liquide photo-imageable) le masque combine des solvants avec des polymères pour produire un mince revêtement qui adhère à différentes surfaces de circuits imprimés. Une imprimante imprime le panneau enduit. Une lampe UV dans la machine durcit l'encre dans les zones transparentes. Plus tard, toute la réserve non durcie est retirée du panneau imagé.

Durcissement LPI (séchage) fusionne l'encre avec le diélectrique. Il facilite le collage du masque de soudure. Une dernière étape de cuisson est réalisée soit au four, soit sous sources de chaleur infrarouge..

Le vert a été choisi comme couleur typique du masque de soudure car il ne fatigue pas les yeux.. Toutes les inspections ont été effectuées manuellement avant que les machines puissent inspecter les PCB pendant le processus de production et d'assemblage.. La lumière supérieure utilisée par les techniciens pour inspecter les cartes ne se reflète pas sur un masque de soudure vert, ce qui le rend plus sûr pour leurs yeux.

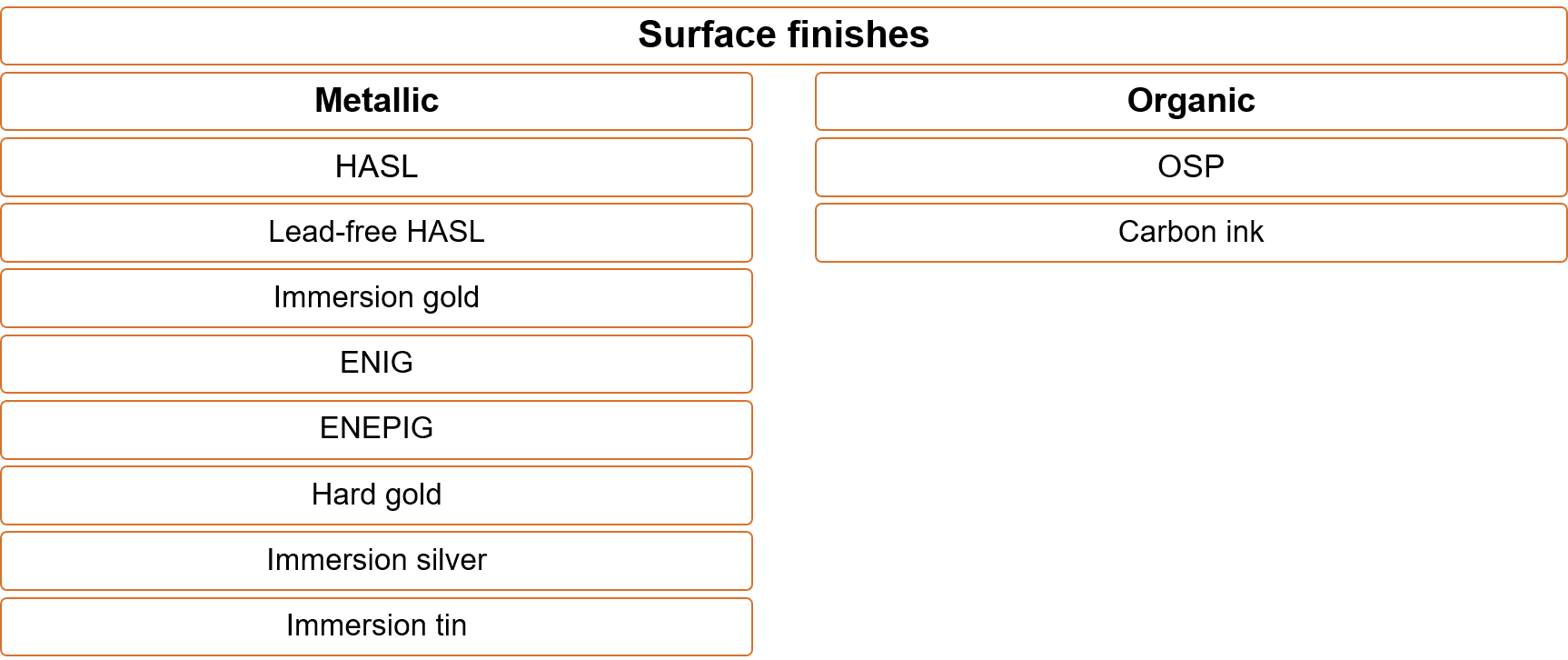

P. Finition superficielle

Les finitions de surface des PCB sont des joints intermétalliques entre le cuivre nu sur la zone soudable du circuit imprimé et les composants.. Une surface de base en cuivre de la carte est susceptible de s'oxyder sans revêtement protecteur. Donc, l'application d'une finition de surface est essentielle pour la protéger de l'oxydation. En plus, il prépare la surface pour souder les composants sur la carte pendant l'assemblage et prolonge la durée de conservation de la carte.

Il existe différents types de finitions de surface. Cependant, les finitions de surface sans plomb sont largement utilisées en raison des normes RoHS strictes.

Lors du choix d'une finition de surface, prendre en compte des facteurs tels que le coût, environnement, sélection des composants, durée de conservation, et volume de production.

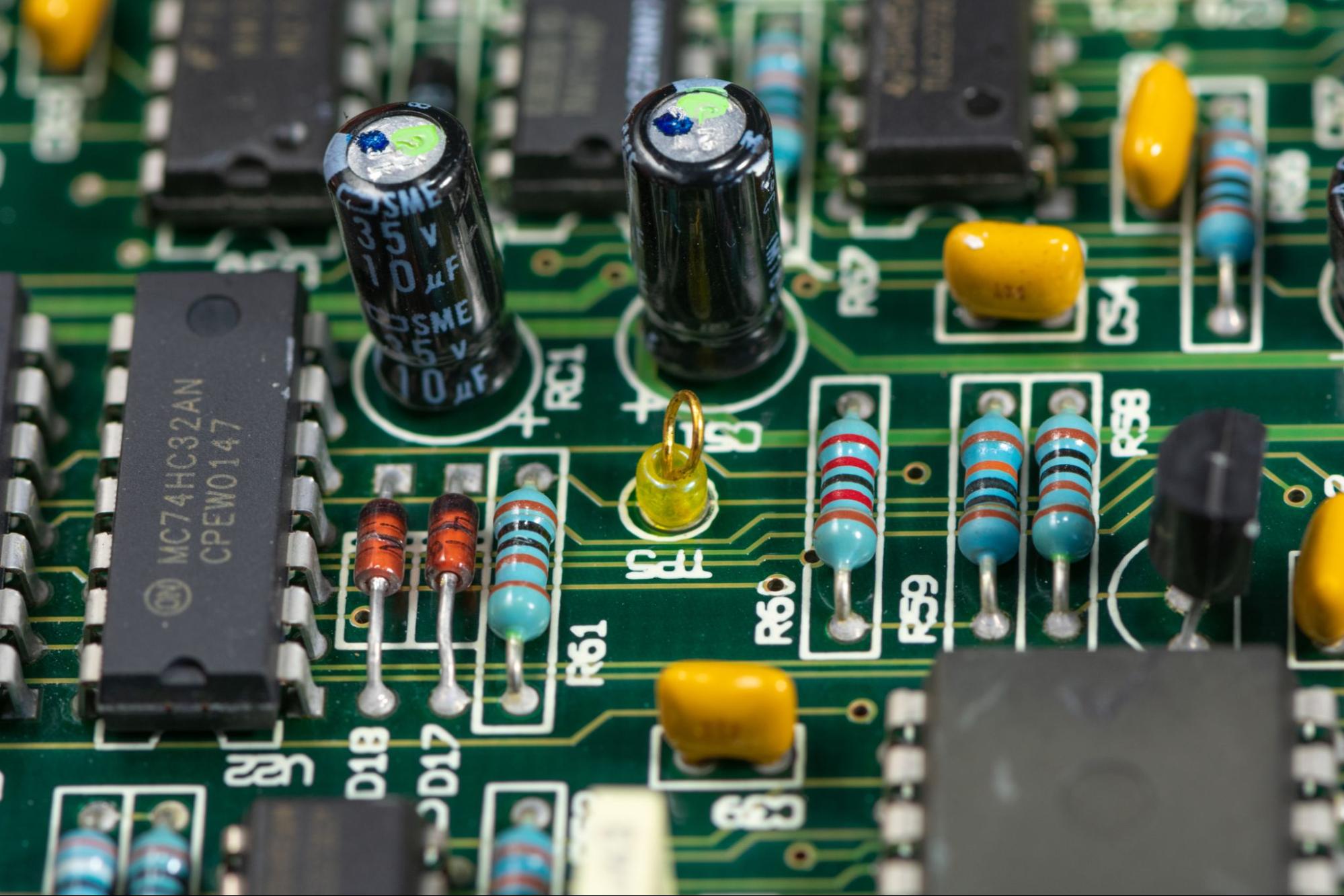

Q. Écran à soigneux

Dans ce processus, des projecteurs à jet d’encre sont utilisés pour imager les légendes directement à partir des données numériques du tableau. L'encre est sérigraphiée (propagé) sur la surface du panneau à l'aide d'une imprimante à jet. Les panneaux sont ensuite cuits pour durcir l'encre. Il désigne différents types de texte comme le numéro de pièce, nom, code, logos, etc..

Il existe trois types d'impression:

- Sérigraphie manuelle

- Impression directe des légendes

R. Test électrique

Supports de test électronique pour les tests électriques de cartes de circuits imprimés nues. Durant cette étape, des sondes électriques sont utilisées pour vérifier chaque carte non peuplée pour les courts-circuits, ouvrir, résistances, capacités, et d'autres propriétés électriques fondamentales. Le test électronique vérifie la conductivité électrique du circuit imprimé sur la base du fichier netlist. Une netlist comprend des informations sur les modèles d'interconnexion de conductivité d'un PCB.

Des tests de lit de clous et de sondes volantes sont mis en œuvre pour tester la fonctionnalité.

Test de sonde volante

Test de sonde volante utilise des sondes qui se déplacent d'un point à un autre selon les instructions fournies par un logiciel spécifique. C'est une méthode de test sans fixation. Au début, programmes de test de sondes volantes (FPT) sont générés puis chargés dans le testeur FPT. Le testeur applique des signaux électriques et des puissances aux points de sonde, puis les mesure conformément au programme de test..

Lit de clous

Le lit de clous est une méthode conventionnelle de test électrique pour les planches nues. Cela nécessite la création d'un modèle de test avec des broches alignées sur les emplacements de test sur le PCB.. Le processus est rapide et adapté aux systèmes de production de masse.

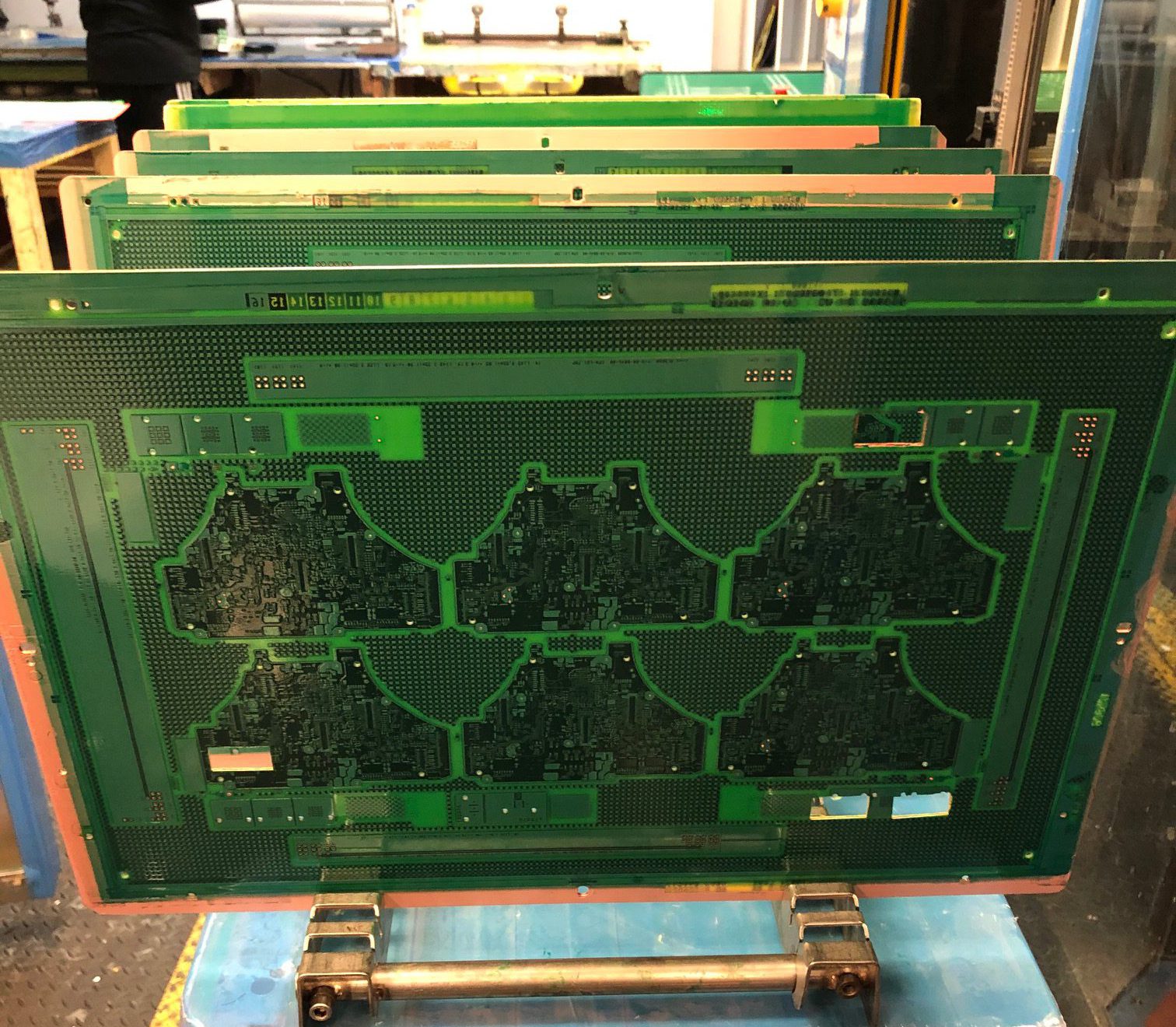

S. Profilage et v-scoring

Les circuits imprimés sont profilés et découpés dans le panneau de production lors de l'étape de fabrication finale. La méthode employée utilise soit un routeur, soit une rainure en V.. La rainure en V coupe les canaux diagonaux des deux côtés de la planche., tandis que le routeur laisse de petites onglets le long des bordures. Dans tous les cas, les cartes peuvent simplement sortir du panneau.