Como é fabricado um PCB?

Manufatura de PCB envolve a conversão de arquivos de design que incluem Gerbers e netlists em uma placa de circuito físico na qual os componentes podem ser colocados e soldados.

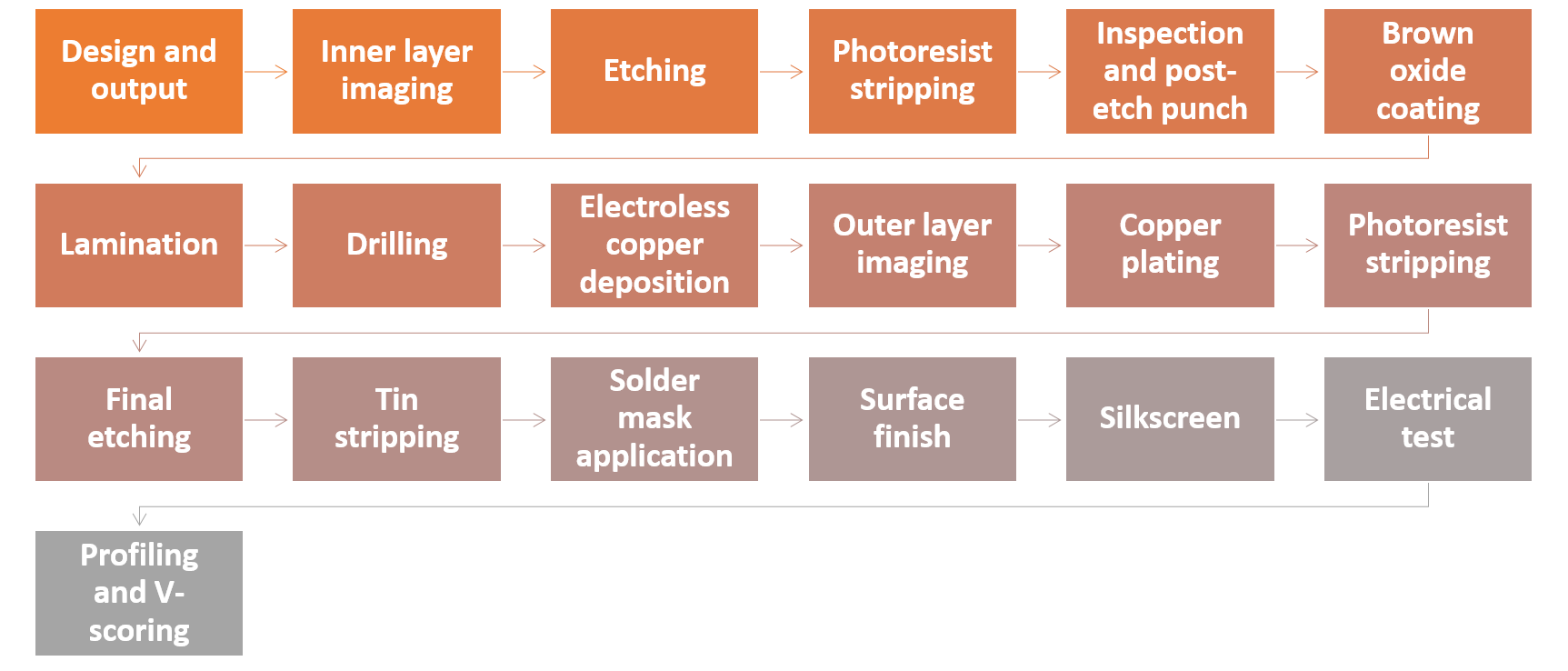

O processo de fabricação começa com os arquivos de saída do projeto (Gerberes, lista de rede, arquivos de perfuração, etc.). Esses arquivos de saída são gerados durante a fase de design, que inclui o desenvolvimento de um conceito de produto, entrada esquemática, projeto de layout, e geração de arquivos. As próximas etapas incluem fabricação e montagem da placa.

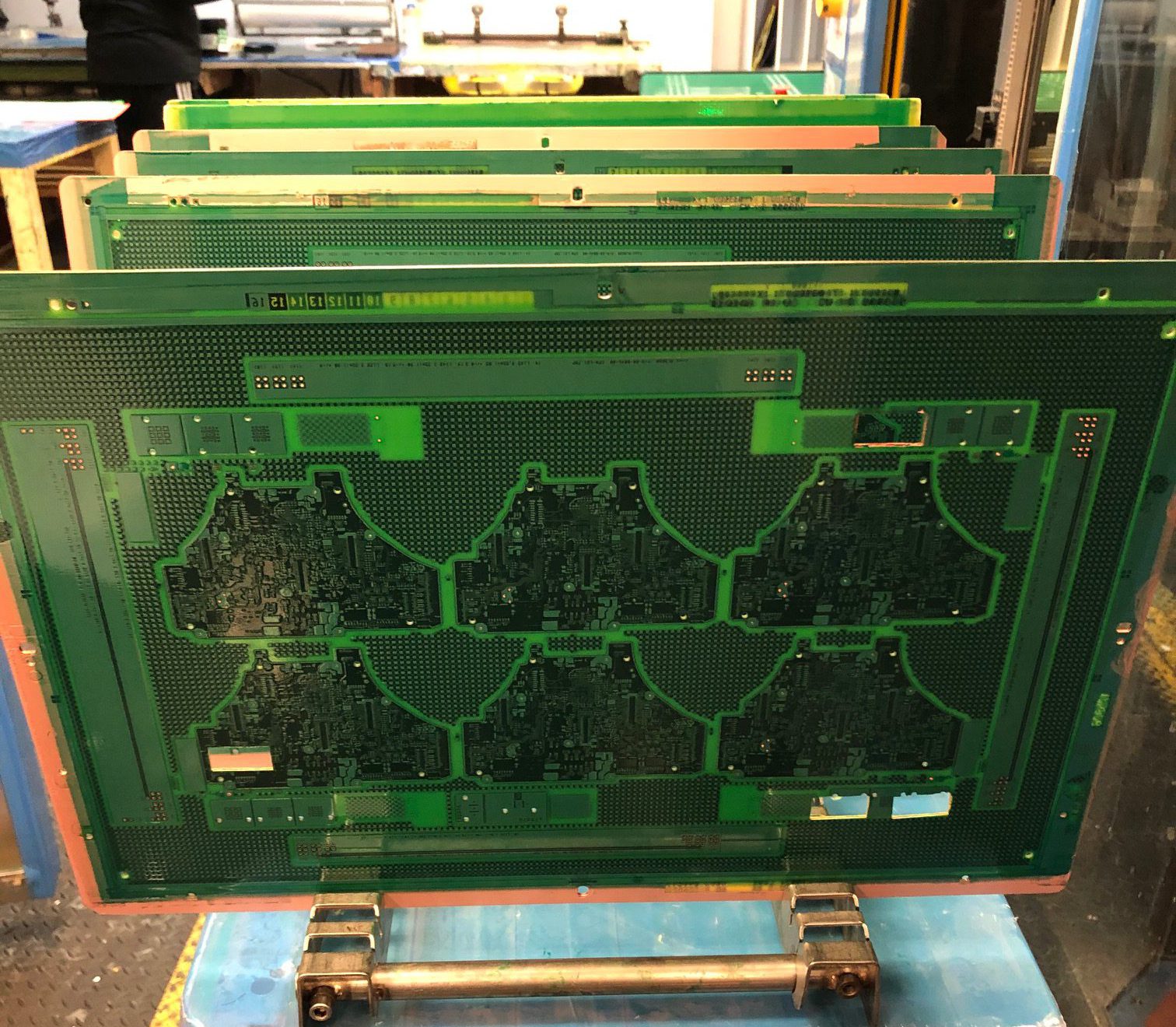

O fluxograma abaixo mostra as etapas envolvidas na fabricação de PCB.

Veja nossas perguntas frequentes em Fabricação de PCB.

UM. Arquivos de saída de design e placa

A fabricação começa logo após o recebimento dos arquivos de design de um designer de PCB. O designer cria os arquivos de saída no formato Gerber ou ODB++ para fabricação e a lista de materiais (Bom) para montagem.

O fabricante realiza Verificações DFM para identificar possíveis riscos e erros que possam surgir durante o processo de fabricação. Em caso de algum erro, o designer/cliente é alertado sobre isso. Os arquivos corrigidos são então alimentados no CAM (fabricação auxiliada por computador) sistema para reconhecer o formato das camadas de arte, dados de perfuração, Lista de rede IPC, e traduzir os dados eletrônicos em imagens. Ele também verifica a sequência de ordem das camadas, executa verificações de regras de design (RDC), e realiza muitas outras operações.

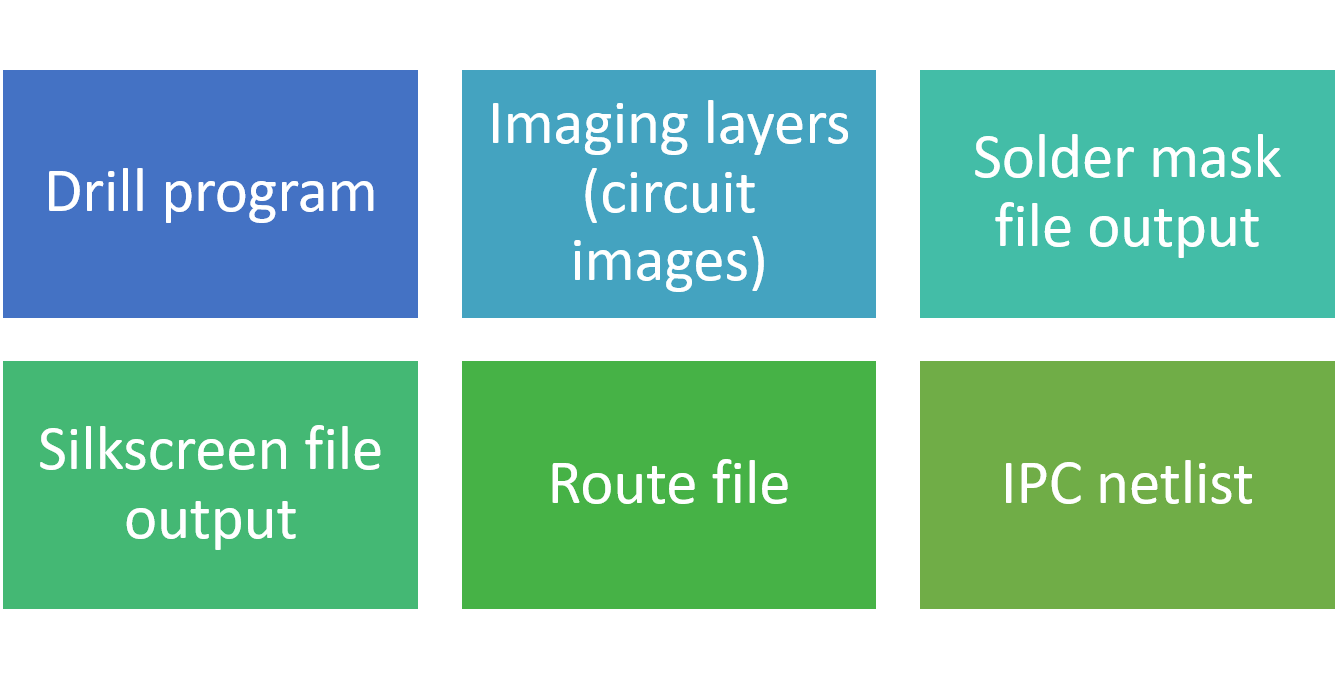

Usando o arquivo Gerber como entrada, todas as camadas são analisadas. O planejamento de empilhamento também será feito de acordo. Mais tarde, CAM criará arquivos de saída para vários departamentos de fabricação. Os arquivos de saída incluem programa de perfuração (sub broca e broca principal), camadas de imagem, saída do arquivo de máscara de solda, arquivo de rota, e lista de redes IPC.

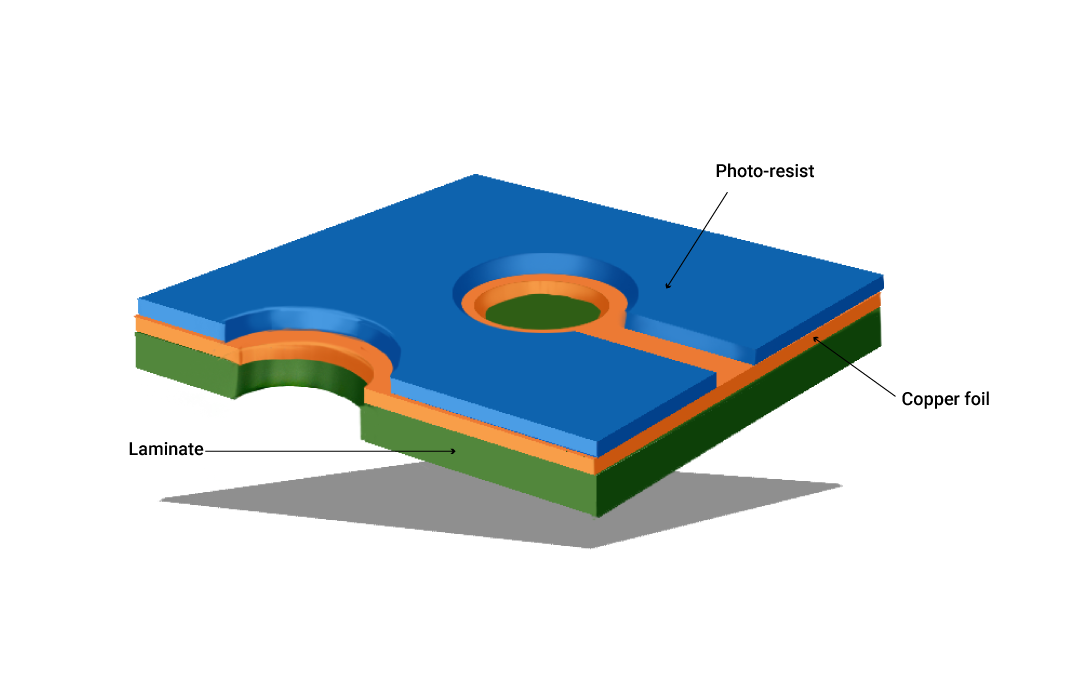

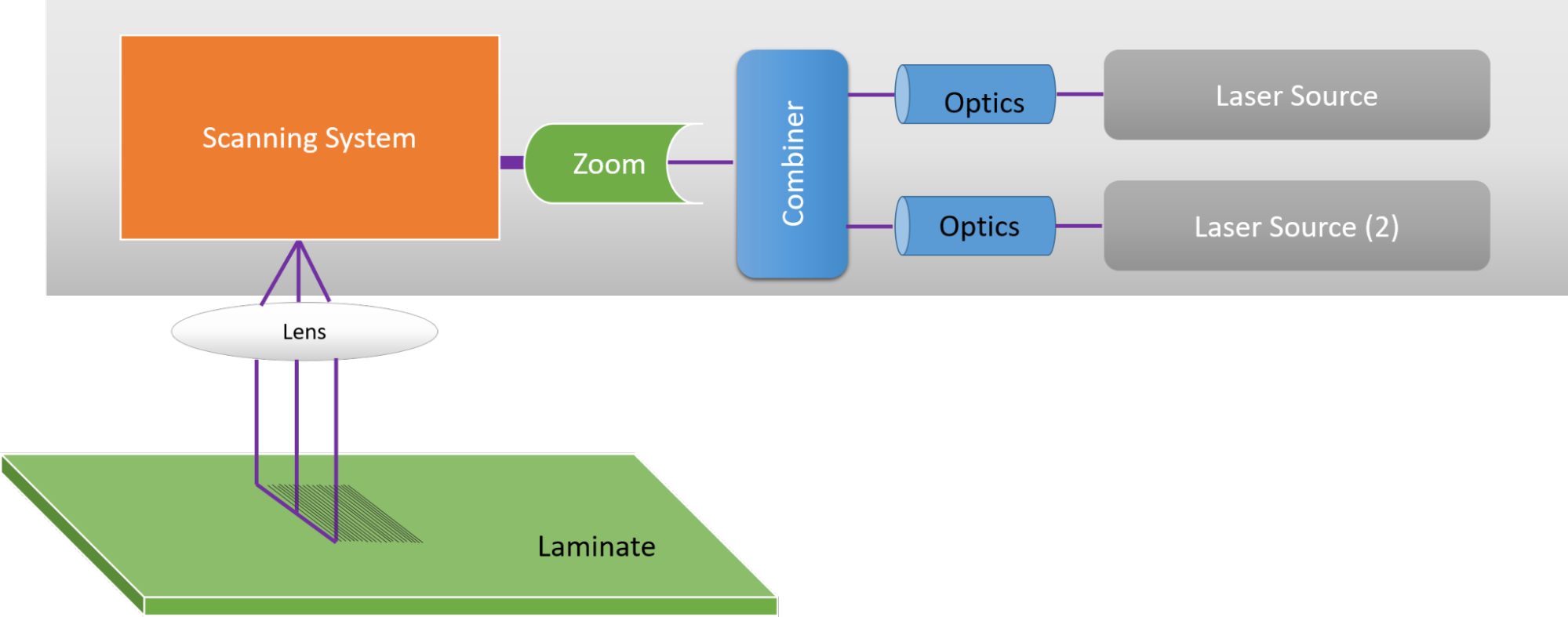

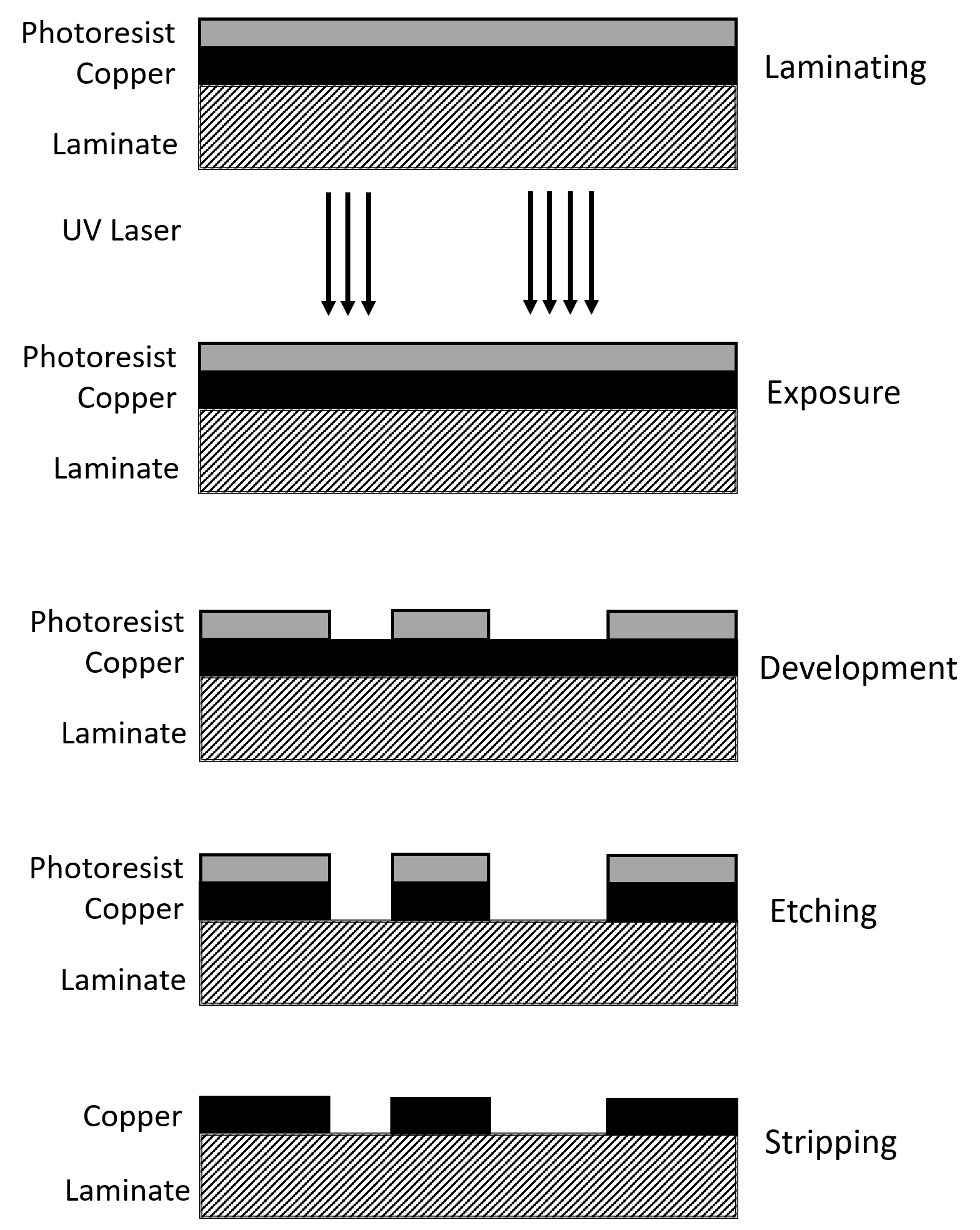

Devido à miniaturização, fabricantes usam principalmente LDIs (imagem direta a laser). Eles também usam uma impressora especial chamada plotter, que faz filmes fotográficos das camadas do circuito, máscara de solda, e camadas de serigrafia para imprimir as imagens do circuito. O painel consiste em uma camada de filme fotossensível chamada fotorresiste. O fotorresiste compreende uma camada de produtos químicos fotorreativos que polimerizam com a exposição à luz ultravioleta. Este painel agora está posicionado sob um laser controlado por computador. O computador escaneia a superfície da placa e a converte em uma imagem digital. Esta imagem digital corresponde a um arquivo de design CAD/CAM pré-carregado que contém as especificações da imagem desejada. Da mesma forma, uma imagem negativa é desenvolvida nas camadas internas.

O fluxo do processo do LDI é mostrado na imagem abaixo:

Depois de desenvolver a imagem, o fotorresistente não endurecido (que protege o cobre desejado) é removido com uma solução alcalina.

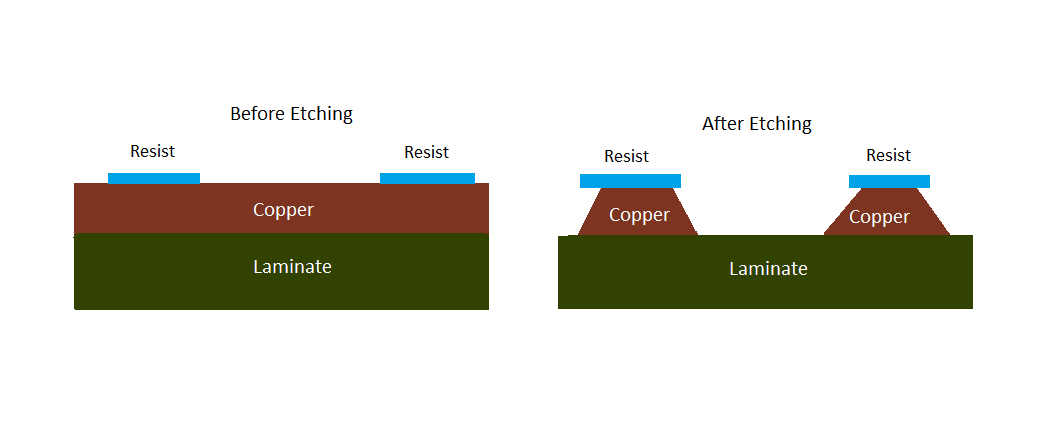

C. Gravura

Na fabricação de PCB, a gravação é um processo de remoção de cobre indesejado (Cu) do conselho. O cobre indesejado nada mais é do que o cobre sem circuito. Como resultado, o padrão de circuito desejado é alcançado.

Os fabricantes de placas geralmente empregam um processo de gravação úmida. Em gravura úmida, o material indesejado se dissolve quando imerso em uma solução química.

Os parâmetros importantes a serem considerados durante o processo de gravação são a taxa de movimento do painel, spray de produtos químicos, e quantidade de cobre a ser gravada. Todo o processo é implementado em um transportador, câmara de pulverização de alta pressão.

D. Decapagem fotorresistente

Neste processo, o fotorresistente restante é removido do cobre. O processo envolve a dissolução de pellets cáusticos (agentes químicos) em água com o uso de um enxágue com água de alta pressão, que quebra o fotorresiste.

E. Inspeção e punção pós-etch

Com todas as camadas limpas e prontas, os fabricantes garantem que os furos de alinhamento sejam perfurados usando alvos fornecidos na camada interna para um melhor registro camada a camada. As camadas são colocadas em uma máquina de perfuração óptica para alinhamento preciso das camadas interna e externa.

A inspeção neste método é obtida pela varredura visual da superfície da placa. A placa de circuito é iluminada por diversas fontes de luz e uma ou mais câmeras de alta definição são empregadas para esse fim. É assim que um AOI (inspeção óptica automatizada) o sistema pode construir uma imagem completa da placa para verificação.

F. Revestimento de óxido marrom

Aqui, o padrão do circuito de cobre é revestido com óxido marrom para evitar oxidação e corrosão das camadas internas após a laminação.. Também, fornece melhores propriedades de adesão para ligação com os pré-impregnados.

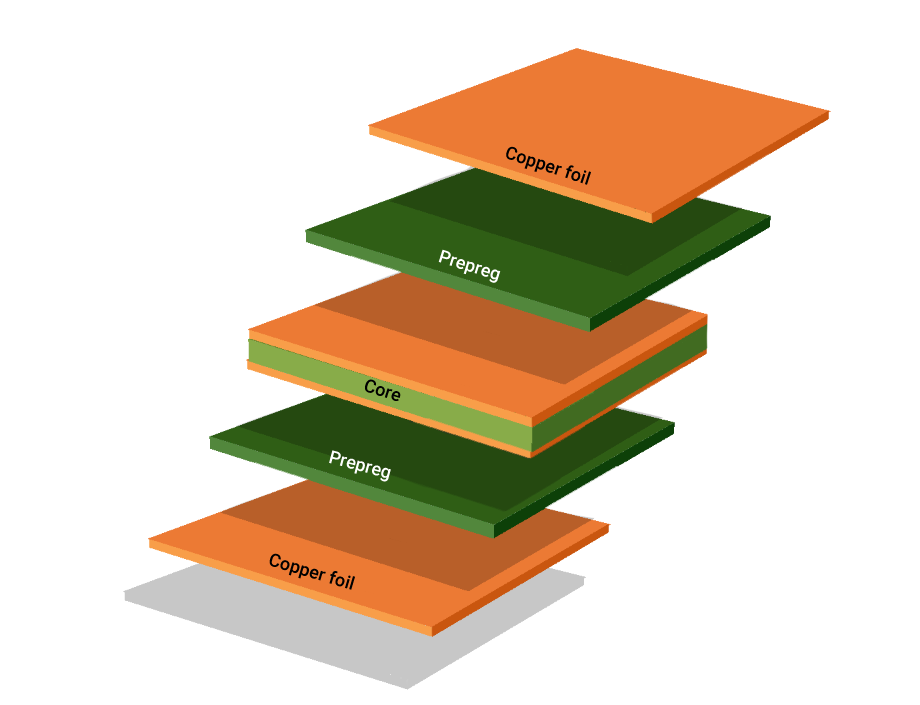

G. Laminação

Laminação é o processo de colagem do pré-impregnado, folha de cobre, núcleos da camada interna em um empilhamento simétrico sob temperatura e pressão controladas. Este é um processo de duas etapas:

- Preparação de empilhamento

- União

A placa multicamadas é feita de folha de cobre, pré-impregnado, e núcleos da camada interna. Estes são unidos com a aplicação de calor e pressão. Para uma melhor ligação, a prensa mecânica é usada para prensagem a quente e a frio. O computador da prensa de colagem gerencia o processo de aquecimento da pilha, aplicando pressão, e permitindo que a pilha esfrie a uma taxa controlada.

A imagem a seguir resume o processo LDI:

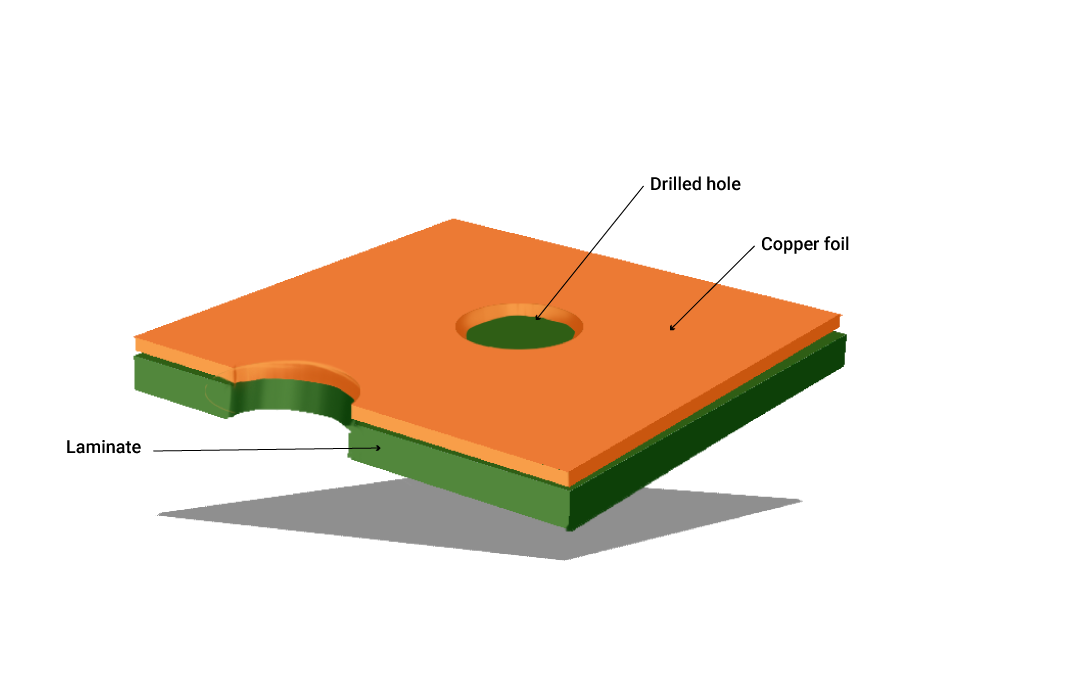

H. Perfuração

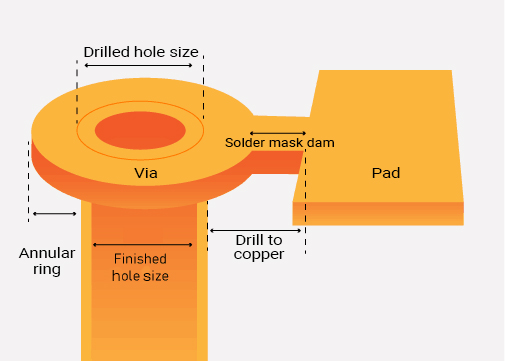

Durante o processo de perfuração, furos para vias e componentes com chumbo são perfurados. Uma broca de raios X localiza alvos na camada interna. A máquina faz furos de registro com precisão. Esta máquina é controlada por computador, onde um operador pode selecionar um programa de perfuração específico. Ele localiza as coordenadas XY na direção correta. É possível fazer furos até 100 mícrons de diâmetro. A máquina também pode escolher brocas de tamanhos corretos e funcionar de acordo.

A perfuração produz extremidades elevadas de metal que são comumente conhecidas como rebarbas. O processo de rebarbação remove quaisquer rebarbas ou impurezas da superfície da placa.

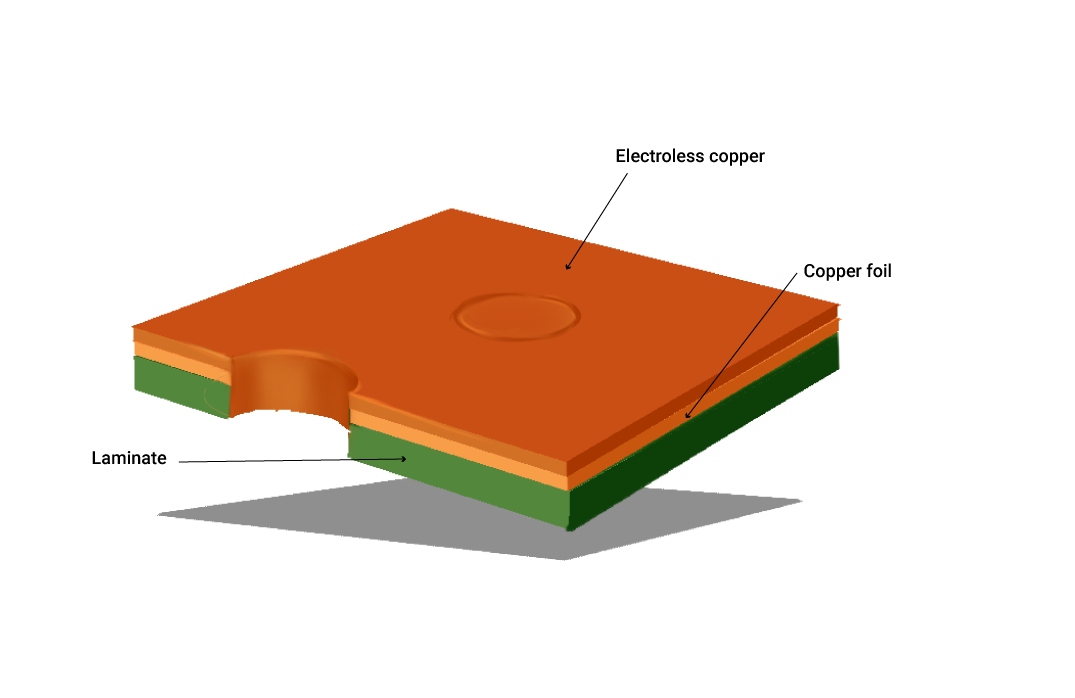

EU. Deposição de cobre não eletrolítico

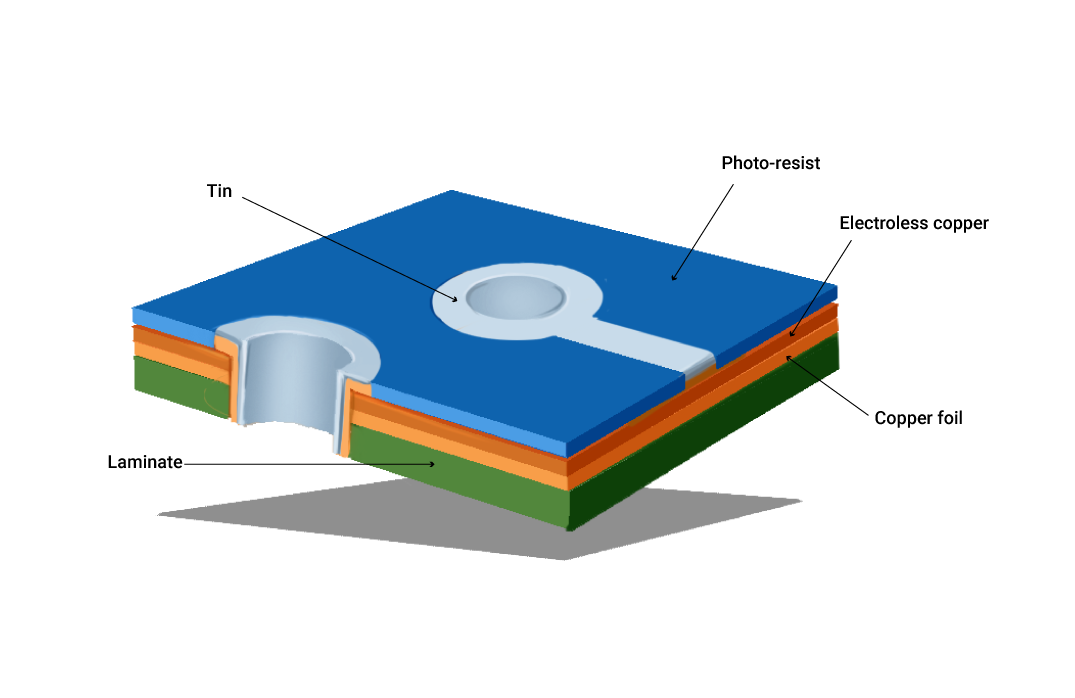

O primeiro passo no processo de galvanização é tornar o cilindro do furo condutor por meio da deposição química de uma camada muito fina de cobre nas paredes do furo.. Este processo é chamado de deposição de cobre sem eletrólito. Esta reação é iniciada por um catalisador. Depois de uma limpeza completa, o painel passa por banhos químicos consecutivos. Em volta 0.08 para 0.1 camada de cobre com espessura de mícron é depositada no cilindro do furo, bem como na superfície do painel.

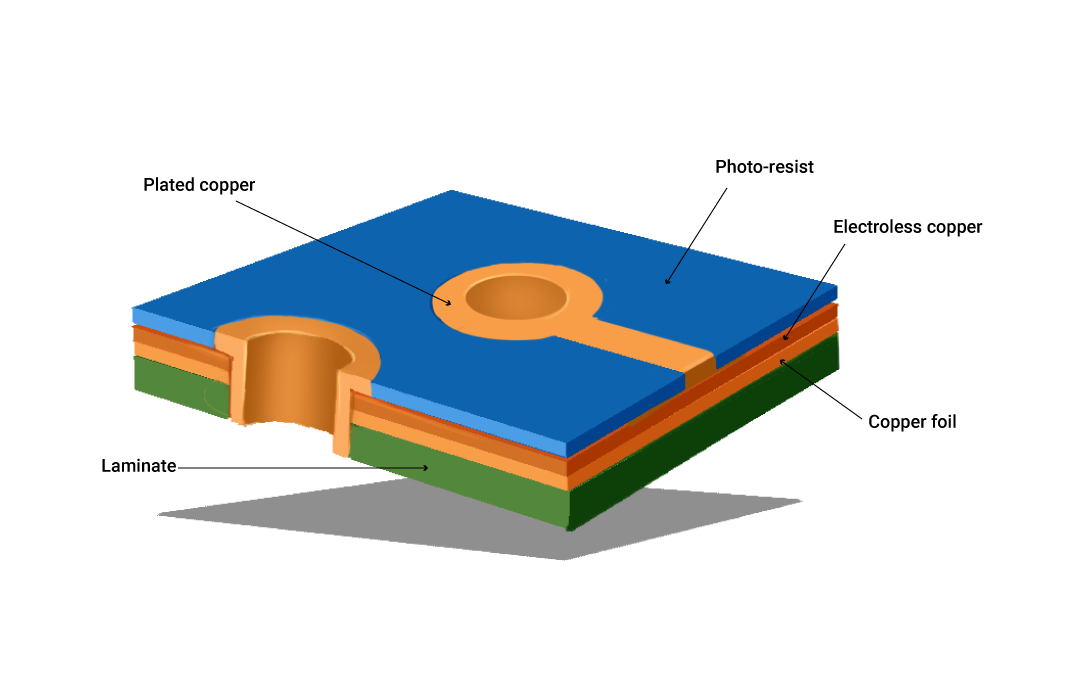

J.. Imagem da camada externa

Usamos fotorresiste no painel para imagens da camada interna. De forma similar, a imagem será conduzida para as camadas externas do painel usando um imagem positiva. Aqui, o processo segue o método print-plate-etch. O primeiro passo envolve a limpeza dos painéis para evitar que contaminantes e partículas de poeira grudem neles. Próximo, uma camada de fotorresiste é aplicada ao painel. Logo depois disso, LDIs são usados para imprimir a imagem.

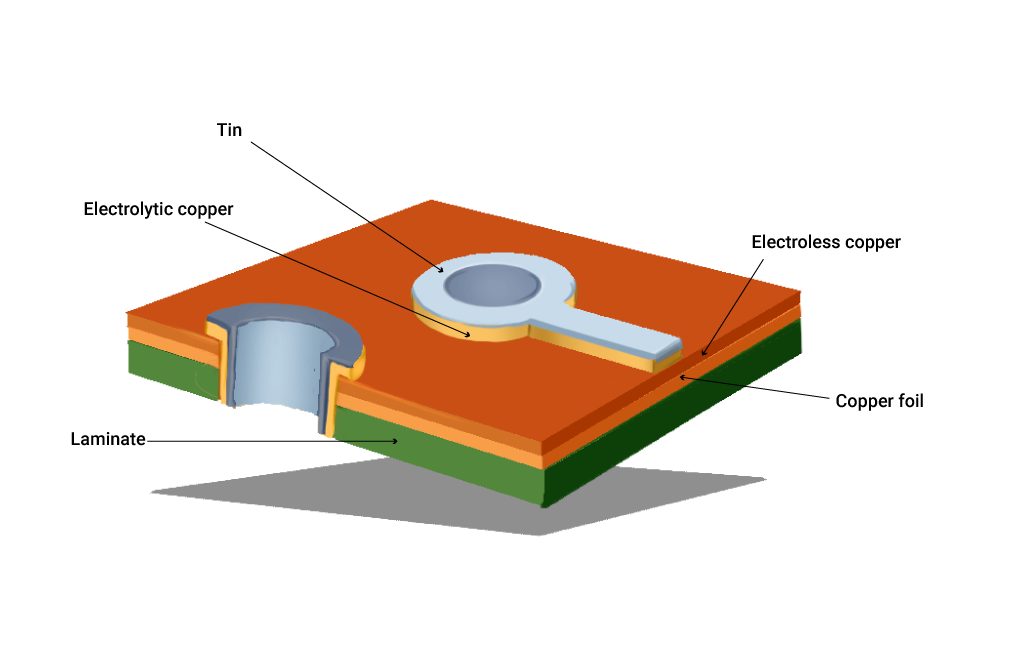

K. Chapeamento de cobre

Nesta etapa, os furos e a superfície são galvanizados com cobre. Os painéis são carregados nas barras de voo pelo operador. Os painéis atuam como cátodos que galvanizam o furo e a superfície, pois os furos já possuem uma fina camada de cobre condutor depositada que permite a galvanoplastia. Isso é feito com linhas de galvanização automatizadas. Os painéis são limpos e ativados em múltiplos banhos antes de serem galvanizados. Cada conjunto de painéis é controlado por computador para garantir que permanecem em cada banho precisamente durante um determinado período. Geralmente, a deposição será de cobre com 1 mil de espessura dentro do barril.

Após o chapeamento de cobre, o próximo é o estanho. O revestimento de estanho atua como um resistente à corrosão. Previne a corrosão de características de superfície, como almofadas de cobre, almofadas de furo, e paredes de buracos durante a gravação da camada externa.

L. Decapagem fotorresistente

Uma vez revestido o painel, o fotorresiste torna-se indesejável e precisa ser removido do painel para expor o cobre indesejado.. Aqui, uma única linha de processo contínua é usada para dissolver e lavar a resistência que cobre o cobre indesejado. Esta é a primeira fase do procedimento strip-etch-strip.

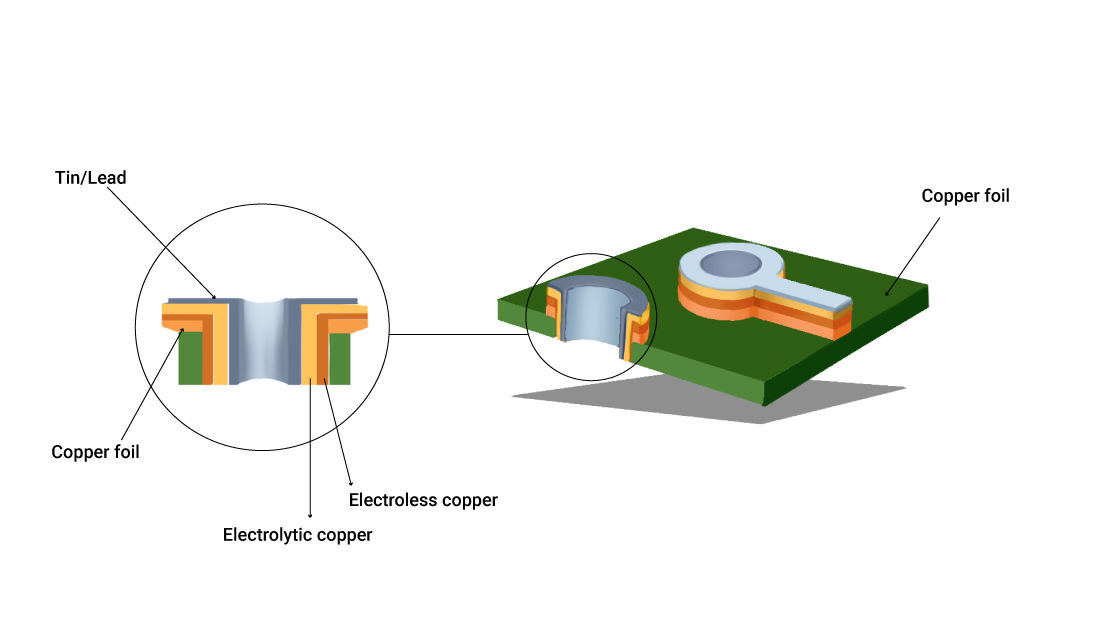

M. Gravura final

O cobre exposto indesejado é removido usando um ácido amoniacal durante esta etapa. Enquanto isso, o estanho protege o cobre necessário. Neste ponto, as áreas condutoras e conexões estão devidamente estabelecidas.

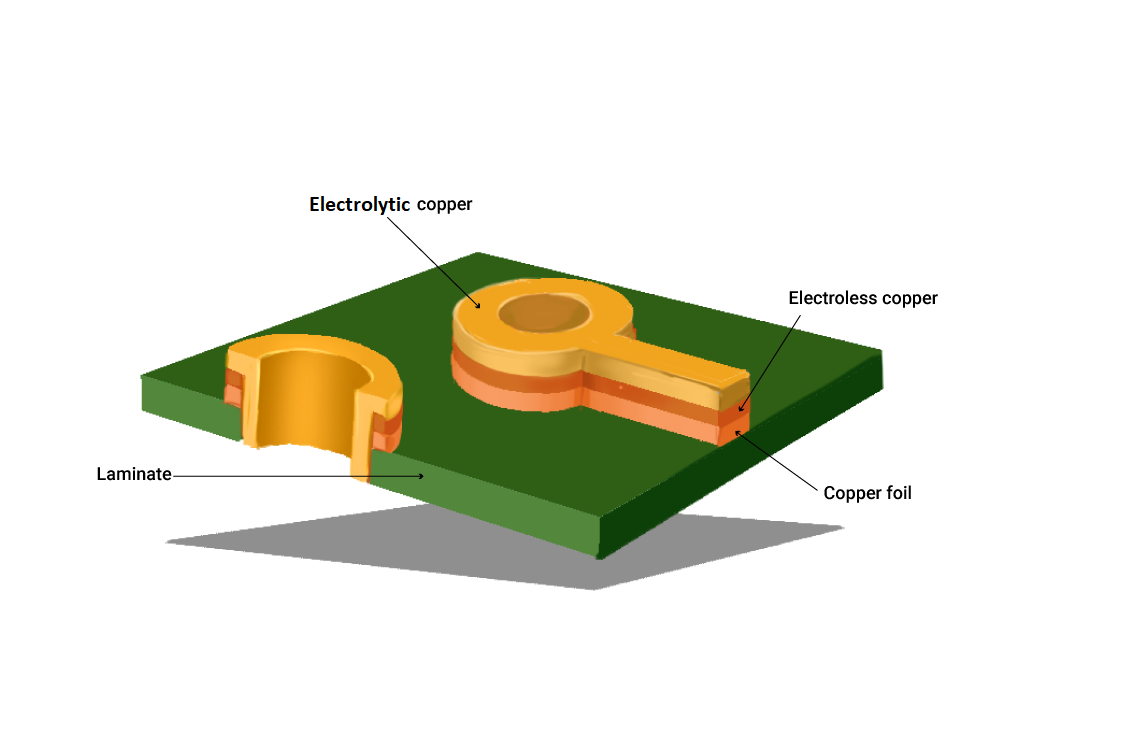

N. Decapagem de estanho

Pós-gravação, a camada de estanho presente nas trilhas de cobre será removida. O ácido nítrico concentrado é usado para remover o estanho e não danifica os trilhos do circuito de cobre presentes abaixo dele.. Isto produz uma clara, contorno distinto de cobre no PCB.

Ó. Aplicação de máscara de solda

A máscara de solda serve aos seguintes propósitos:

- Fornece resistência de isolamento aos traços.

- Distingue áreas soldáveis e não soldáveis.

- Fornece proteção contra condições ambientais, cobrindo áreas não soldáveis com tinta.

LPI (foto líquida passível de imagem) A máscara combina solventes com polímeros para produzir um revestimento fino que adere a diferentes superfícies da placa de circuito. Uma impressora cria imagens do painel revestido. Uma lâmpada UV na máquina endurece a tinta nas áreas transparentes. Mais tarde, toda a resistência não endurecida é removida do painel com imagem.

Cura LPI (secagem) funde a tinta com o dielétrico. Facilita a colagem da máscara de solda. Uma etapa final de cozimento é realizada em forno ou sob fontes de calor infravermelho..

Verde foi escolhido como a cor típica da máscara de solda porque não cansa os olhos. Todas as inspeções foram feitas manualmente antes que as máquinas pudessem inspecionar os PCBs durante o processo de produção e montagem. A luz superior usada pelos técnicos para inspecionar as placas não reflete em uma máscara de solda verde, tornando-o mais seguro para seus olhos.

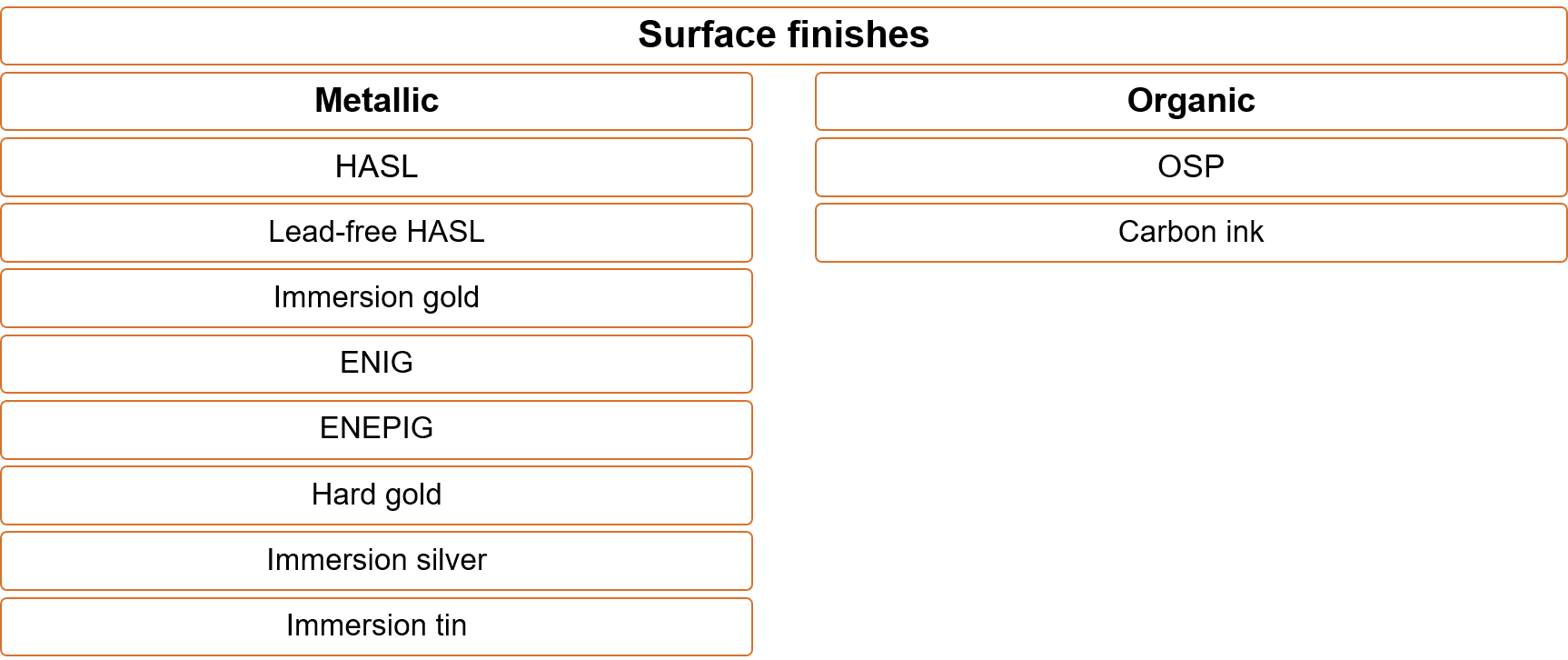

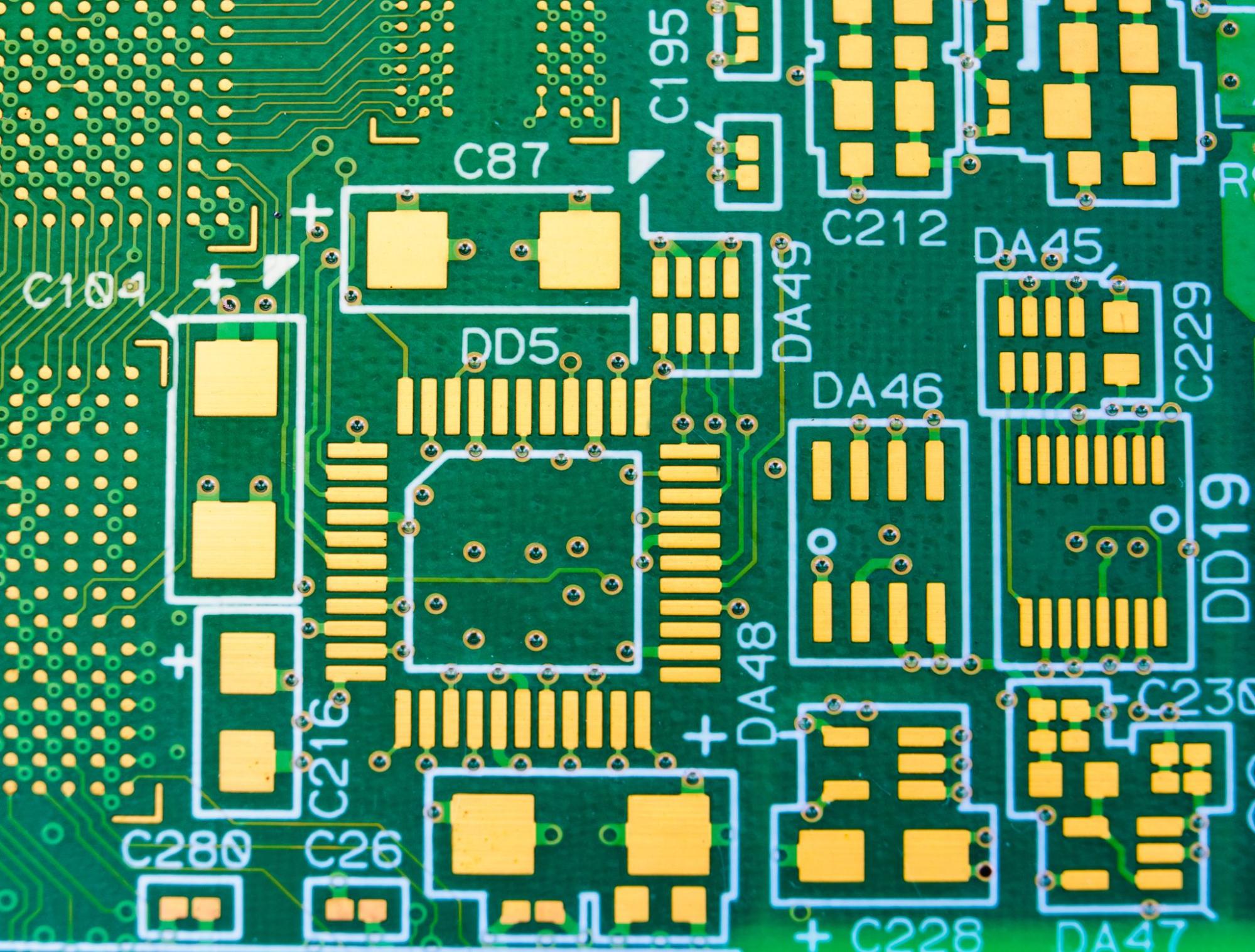

P. Acabamento de superfície

Os acabamentos de superfície da PCB são juntas intermetálicas entre o cobre nu na área soldável da placa de circuito e os componentes. Uma superfície básica de cobre da placa é suscetível à oxidação sem uma camada protetora. Portanto, a aplicação do acabamento superficial é essencial para protegê-la da oxidação. Adicionalmente, prepara a superfície para soldar componentes na placa durante a montagem e prolonga a vida útil da placa.

Existem vários tipos de acabamentos de superfície. No entanto, acabamentos de superfície sem chumbo são amplamente utilizados devido às rigorosas normas RoHS.

Ao escolher um acabamento de superfície, considere fatores como custo, ambiente, seleção de componentes, prazo de validade, e volume de produção.

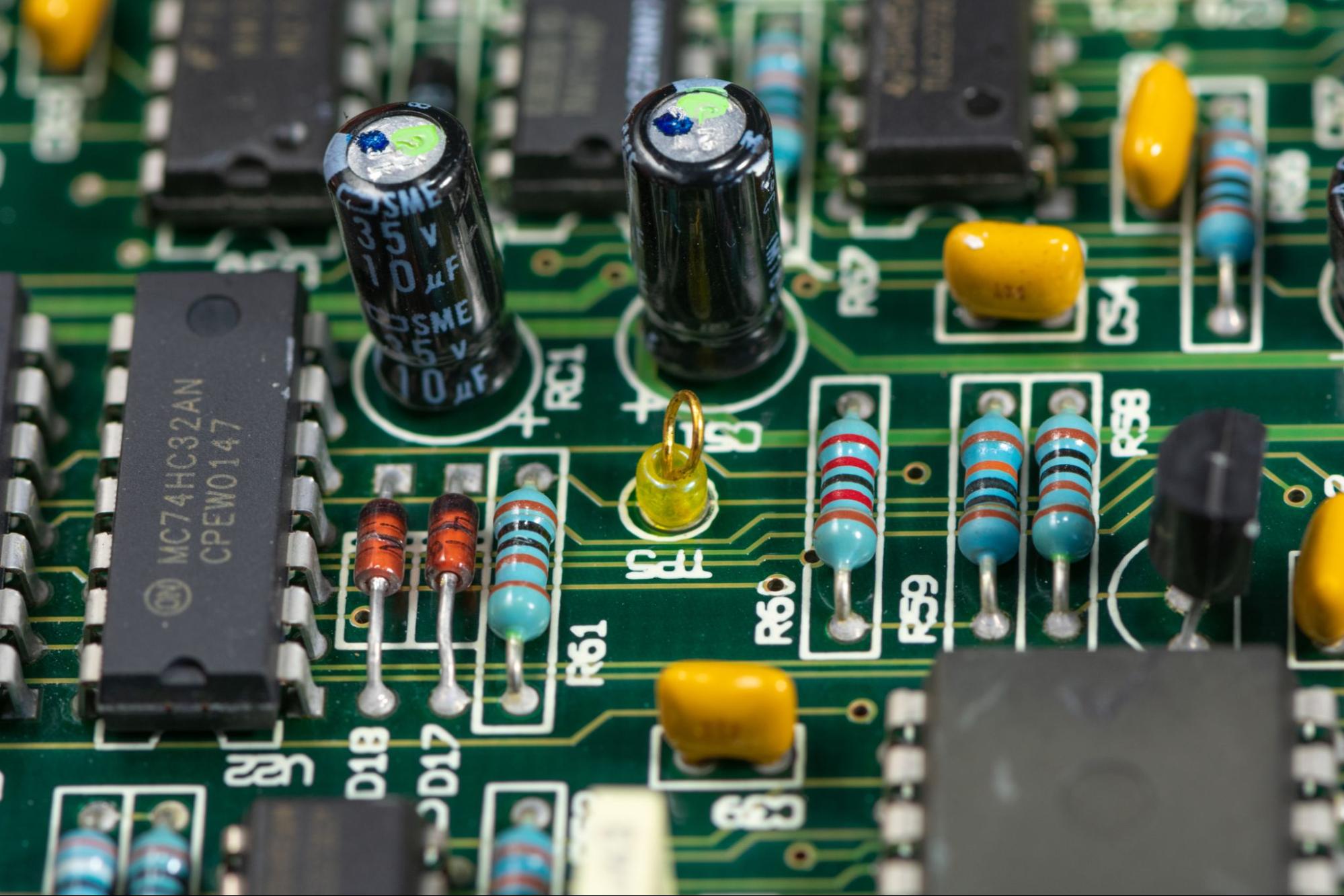

P. Serigrafia

Neste processo, projetores jato de tinta são usados para visualizar as legendas diretamente dos dados digitais do quadro. A tinta é serigrafada (espalhar) na superfície do painel usando uma impressora a jato. Os painéis são então cozidos para curar a tinta. Designa diferentes tipos de texto, como número da peça, nome, código, logotipos, etc..

Existem três tipos de impressão:

- Serigrafia manual

- Impressão direta de legenda

R. Teste elétrico

E-test significa teste elétrico de placa de circuito impresso nua. Durante esta etapa, sondas elétricas são usadas para verificar se há curtos em cada placa não preenchida, abre, resistências, capacitâncias, e outras propriedades elétricas fundamentais. O E-test verifica a condutividade elétrica da placa de circuito com base no arquivo netlist. Uma netlist consiste em informações sobre padrões de interconexão de condutividade de um PCB.

Testes de cama de pregos e sonda voadora são implementados para testar a funcionalidade.

Teste de sonda voadora

Teste de sonda voadora utiliza sondas que se movem de um ponto a outro de acordo com as instruções fornecidas por um software específico. É um método de teste sem fixação. No começo, programas de teste de sonda voadora (TPF) são gerados e depois carregados no testador FPT. O testador aplica sinais elétricos e alimenta os pontos da sonda e depois os mede de acordo com o programa de teste.

Cama de pregos

Cama de pregos é um método convencional de teste elétrico para placas nuas. Requer a criação de um modelo de teste com pinos alinhados aos locais de teste no PCB. O processo é rápido e adequado para sistemas de produção em massa.

S. Perfil e pontuação v

As placas de circuito são perfiladas e cortadas do painel de produção na fase final de fabricação. O método empregado usa um roteador ou uma ranhura em V. A ranhura em V corta canais diagonais em ambos os lados da placa, enquanto o roteador deixa pequenas abas ao longo das bordas. As placas podem simplesmente sair do painel em qualquer caso.